Page 108 - 《橡塑技术与装备》2025年8期

P. 108

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

3.4 流体管道设计 度目标数据也是一个变量,检测系统将轮胎硫化过程

有些微小的泄漏在轮胎硫化过程中很难被发现, 中连续 5 个环境温度的平均温度作为稳定变量,并实

经过分析得出主要原因是胶囊泄漏的流体体积少。泄 时记录在 PLC 处理器。传感器每 0.02 s 采集一个温度

漏的流体量太少有可能导致流体还未来得及被检测, 数据,实时采集数据与目标温度建立一次函数关系。

就已经被环境吸收中和。其次,泄漏的流体往往夹带 经过跟踪现场实验数据分析比对,内压流体泄漏时温

着焦油,管道长时间被焦油污染,容易导致管路堵塞, 度变化很明显,即使微小的泄漏,温差都会大于 5 ℃,

焦油凝结严重,会影响传感器检测效果。因此设计时 泄漏的流体会导致管道内湿度上升。PLC 综合分析温

需考虑,吸气装置要求效果高,满足硫化机开模瞬间 度和湿度最终在轮胎硫化机开模结束时,提前做出硫

3~5 s 内能够检测到泄漏流体信息。使用一定体积的 化机内压泄漏报警提示,避免因泄漏导致轮胎继续硫

清洁气体高速清洁管道,清洁管道的气体不能进入模 化生产。

具。

泄漏流体和管道清理的气体统一汇聚到废气处理 4 胶囊泄漏线上检测与应用前景分析

管道,不但提高了检测效率,而且减少了模具污染造 4.1 有利于提高硫化机的自动化水平

成的轮胎瑕疵。 内压泄漏检测结构简单,改造技术内嵌于原有系

3.5 PLC 数据处理提高分析能力 统和设备,工程难度可控,几乎可以覆盖市场上所有

传感器采集的温度和湿度,数据实时传递到 硫化机。轮胎硫化机每一次工作都进行实时检测,检

PLC。目标数据与环境以及轮胎规格有关系。随着轮 测数据自动汇总到数据中心。系统能够根据不同的轮

胎硫化机使用的时间累积,环境温度呈现上升趋势。 胎规格和轮胎硫化机使用时间自动调用配方信息。同

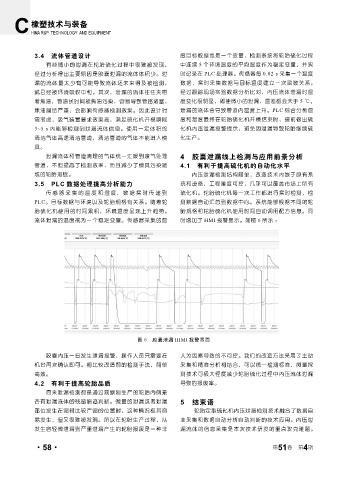

流体泄漏的温度视为一个稳定变量。传感器采集的温 时增加了 HMI 报警显示。如图 6 所示 :

图 6 胶囊泄漏 HIMI 报警界面

胶囊内压一旦发生泄漏报警,操作人员只需要在 人为因素导致的不可控。我们的改造方法采用了主动

机台再次确认即可。相比较改造前的检测手法,简单 采集和精准分析相结合,可以统一检测标准,微量探

高效。 测技术可极大程度减少轮胎硫化过程中内压流体泄漏

4.2 有利于提高轮胎品质 导致的报废率。

原来泄漏检测都是通过观察刚生产的轮胎内侧是

否有泄漏流体的残留痕迹判断。微量的泄漏或者泄漏 5 结束语

部位发生在密封比较严密的位置时,这种情况极其容 轮胎定型硫化机内压泄漏检测技术融合了数据自

易发生,但又很难被发现。所以在轮胎生产过程,从 主采集和数据自动分析自动判断的技术应用。内压泄

发生容轻微泄漏到严重泄漏产生的轮胎报废是一种非 漏流体的信息采集是本次技术研发的重点攻克难题。

4

·58· 第 51 卷 第 期