Page 107 - 《橡塑技术与装备》2025年8期

P. 107

设备管理与维护

EQUIPMENT MANAGEMENT AND MAINTENANCE

清洁功能自动完成工作。 第二步,在硫化工艺抽真空—主机开模阶段,吸气装

置吸入一定量的环境空气,然后通过比对罐体内的静

3 检测方法 态空气温度,温差△ T 2 超出 5 ℃判断胶囊泄漏。

3.1 研究方向和可行性分析 3.3 流体管道设计 :

研究发现导致轮胎硫化机内压泄漏的主要原因 管道是流体运动的重要通道,设计合理的流体管

有 :管路杂质随流体混合,容易刺破胶囊 ;长时间在 道能够提高检测效率。在硫化机的横梁顶部安装一根

高温高压环境下使用的橡胶密封圈容易老化龟裂,导 通往活络模的吹风管道,管道上安装有温度传感器。

致密封圈失去密封性能 ;中心机构的胶囊夹盘上的螺 管道上的传感器安装位置不能距离模具太近,否则热

钉松动等。轮胎定型硫化机内压泄漏的介质主要是氮 板温度(175 ℃)容易通过热传导的方式快速被传感

气和蒸汽。硫化工艺中的氮气温度一般在 30~50 ℃, 器检测,影响数据准确性。同时传感器的安装位置也

而在硫化过程中使用的饱和蒸汽温度基本在 175 ℃以 不能距离热板位置太远,不然泄漏流体的信息不能及

上。在硫化过程中氮气的压力维持在 2.8 MPa,而高 时被传感器收集到。管道连接模具端为吸热端,管道

压蒸汽压力 2.3 MPa 左右。所以通过检测发现两种介 另外一端连接传感器,模具热量主要是通过传导的方

质的压力相差不大,但是温度相差显著。所以将检测 式将热量带到管道上,管道将传导吸收的热量主要通

目标首选为温度变化作为变量。泄漏流体的温度变化 过对流方式散热到空气中,轮胎硫化机上安装胶囊内

作为研究对象似乎更有利于提高方案的可靠性。备件 压泄漏管道如图 5 所示 .

市场可提供丰富的压力、温度检测仪器和技术成熟的

传感器,将有利于实验的顺利进行。

3.2 内压泄漏检测原理

从轮胎硫化过程分析,假如发生蒸汽泄漏,那么

胶囊外温度会偏离正常的环境温度很多,那么温度作

为目标函数迭代泄漏的介质温度能够出现明显的变化

量。假如发生氮气泄漏,那么破损的胶囊在下一锅轮

胎硫化蒸汽进入时必然发生蒸汽泄漏。同理根据检测

泄漏温度变化判断内压是否泄漏。初定胶囊内压泄漏

检测系统原理如下图 4 所示。

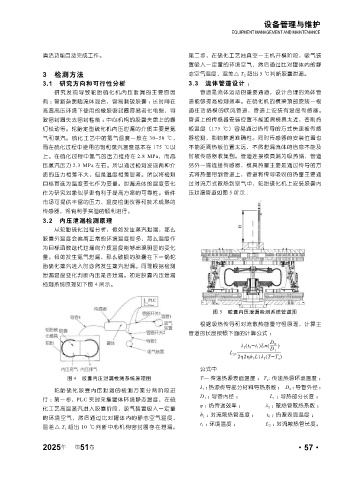

图 5 胶囊内压泄漏检测系统管道图

根据吸热传导和对流散热能量守恒原理,计算主

管道的长度按照下面的计算公式 :

-t 1 )Ln( D 0 )

λ 2 (t 0

D 1

L 2=

2η2ηh 1 L1λ 2 (T-T a )

公式中

图 4 胶囊内压泄漏检测系统原理图 T— 传递热源表面温度 ; T a : 传递热源环境温度 ;

λ 1 :热源传导部分材料导热系数 ; D 0 :导管外径 ;

轮胎硫化胶囊内压泄漏的检测方案分两阶段进

D 1 :导管内径 ; L 1 :导热部分长度 ;

行 :第一步, PLC 实时采集罐体环境静态温度,在硫

η :热传递效率 ; λ 2 :散热管散热系数 ;

化工艺高温蒸汽进入胶囊阶段,吸气装置吸入一定量

h 1 :对流散热管高度 ; t 0 :热源表面温度 ;

的环境空气,然后通过比对罐体内的静态空气温度,

t 1 :环境温度 ; L 2 :对流散热管长度。

温差△ T 1 超出 10 ℃判断中心机构密封圈存在泄漏。

年

2025 第 51 卷 ·57·