Page 106 - 《橡塑技术与装备》2025年8期

P. 106

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

在硫化工序结束时,硫化机的在开模过程中,轮胎活 安装在管道上的压力传感器实时采集压力数据传送至

络模花纹板打开的一瞬间,观察硫化机顶部是否存在 PLC,PLC 根据内压环境的压力变化趋势判断胶囊是

大量的水蒸气溢出胶囊,从而判断胶囊是否存在泄漏。 否存在泄漏的。该方法适用于氮气定型的硫化工艺。

发现泄漏必须及时更换胶囊。从胶囊泄漏到泄漏被发 1.4 温湿度激光检测法

现这个事件看,暂时属于概率性事件。从分析来看, 常见的环境温湿度检测方法是在硫化机的中心机

这个过程必定存在一定数量的欠硫轮胎未被检测而流 构上附近安装一个传感器,传感器具有发射和接收特

入市场,给汽车行驶带来了安全隐患。 定波段功能。当遇上内压有泄漏的时候,泄漏的流体

解决胶囊内泄漏的问题,成为了各大轮胎厂商持 对周围环境中的空气密度和湿度将会产生影响,温湿

续改善的难题。主要的难点是胶囊泄漏的位置具有不 度传感器通过对周围环境中空气发射的光束以及接收

确定性,有的密封圈位置的泄漏,有轮胎侧面位置的 的反射光波之间的波长对比,判断波形变化进而来判

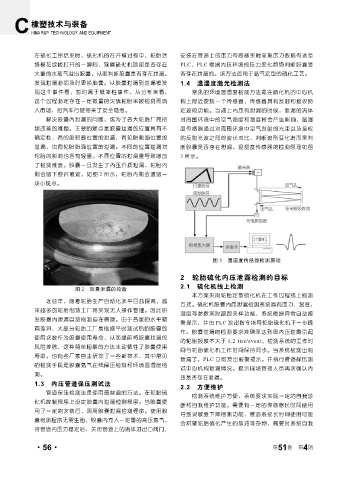

泄漏,也有轮胎胎面位置的泄漏。不同的位置泄漏对 断胶囊是否存在泄漏。温湿度传感器的检测原理如图

轮胎的影响也各有轻重。不同位置的泄漏量导致增加 3 所示。

了检测难度。胶囊一旦发生了内压介质泄漏,轮胎内

侧会留下些许痕迹,如图 2 所示,轮胎内侧会遗留一

块小斑点。

图 3 温湿度传感器检测原理

2 轮胎硫化内压泄露检测的目标

2.1 硫化机线上检测

图 2 胶囊泄漏的轮胎

本方案采用轮胎定型硫化机在工作过程线上检测

近些年,随着轮胎生产自动化水平日益提高,越

方式。硫化机胶囊内压泄漏检测系统具有压力,温度,

来越多的轮胎制造工厂将实现无人操作管理。因此研

湿度等参数实时跟踪采样功能,系统根据异常自动报

发胶囊内泄漏自动检测迫在眉睫。由于各家的水平略

警提示,并由 PLC 发出指令指导轮胎硫化机下一步操

有差异,大部分轮胎工厂是根据平时测试后的胶囊的

作。胶囊泄漏的检测要求准确率达到因内压泄露引起

使用次数作为胶囊使用寿命,从而提前将胶囊泄漏的

的轮胎报废不大于 1.2 tire/event。检测系统的工作时

风险排除,这种简单粗暴的方法主动牺牲了胶囊使用

间与轮胎硫化机工作时间保持同步。当系统检测出有

寿命。也有些厂家自主研发了一些新技术,其中常见

泄漏了,PLC 立即发出报警提示。并执行管道保压测

的检测手段是胶囊氮气在线保压检测和环境温湿度检

试中心机构泄漏情况。提示现场管理人员再次确认内

测。

压是否存在泄漏。

1.3 内压管道保压测试法

2.2 方便维护

管道保压检测法是使用最普遍的方法。在轮胎硫

检测系统维护方便,系统要求实现一定的自我诊

化机控制程序上设定胶囊内泄漏检测程序。当胶囊使

断和自我维护功能。需要有一定的传感器长时间使用

用了一定的次数后,调用胶囊泄漏检测程序。使用胶

导致灵敏度下降检测功能,管道系统长时间使用可能

囊检测程序无需生胎,胶囊内充入一定量的高压氮气,

会积聚轮胎硫化产生的焦油等杂物,需要时系统自我

待管道内压力稳定后,关闭管道上的流体进出口阀门,

4

·56· 第 51 卷 第 期