Page 134 - 《橡塑技术与装备》2024年4期

P. 134

橡塑技术与装备 CHINA RUBBER/PLASTICS TECHNOLOGY AND EQUIPMENT

过模具为轮胎硫化提供所需的热能。分为上热板、下

热板。上热板固定在上硫化室上,其位于模具上方且

与模具上半部分一起运动 ;下热板固定在下硫化室上,

其位于模具下方且与模具下半部分固定在一起。热板

的结构、内部流道、进回口布置,直接影响热能的利

用效率。热板一般采用两块板焊接而成,其中一块板

为平面及孔槽结构,另一块板上加工有流道结构。流

道结构与样式决定其加工设备、加工费用。传统热板

流道基本为 “U” 型迷宫结构,形状不规则,通流截面

图 15 V 型液压硫化机中心机构进回管和缸座密封件示 面积大小变化。其蒸气进口、回口均在同侧,造成内

意图 部流通不畅、热量分布不均、效率降低。

原有的热板结构(附图 17),蒸汽流通阻力大,

易存冷凝水,热能转换效率低,热板温度均匀性不好。

图 17 原有的热板结构

通过观看热板蒸汽进口和蒸汽出口以及流道,就

会发现其流道结构的弊端。其结构的蒸汽进口与蒸汽

出口设置在热板同侧且其流道为 “U” 迷宫结构,流通

阻力大,易存冷凝水,热能转换效率低。

V 型液压硫化机热板结构 :在原有传统热板常规

结构基础上,改变流道结构形式,将蒸气进口与回口

设置在两侧,其流道形状规则、通流截面面积恒定。

改善蒸气流通性能,提高热能利用效率。

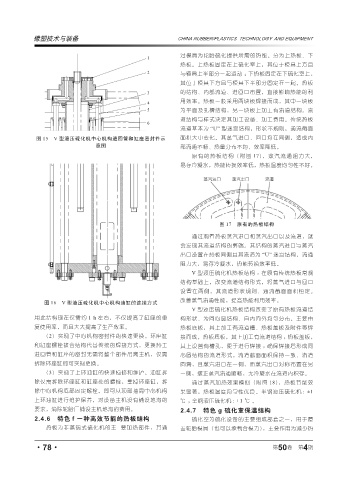

图 16 V 型液压硫化机中心机构油缸的连接方式

V 型液压硫化机热板结构改变了原有热板流道结

用此结构现在仅需约 1 h 左右,不仅提高了缸座的重 构形状、为同心圆结构、自内向外均匀分布。主要由

复使用率,而且大大提高了生产效率。 热板底板,其上加工有流道槽、热板盖板及附件等焊

(2)实现了中心机构密封件的快速更换。环座缸 接而成。热板底板,其上加工有流道结构 ;热板盖板,

和缸座螺栓拔合结构代替传统的焊接方式,更换热工 其上设置有槽孔,便于进行焊接 ;确保焊接后形成同

进回管和缸座的密封无需将整个部件吊离主机,仅需 心圆结构的流道形式, 流道截面面积保持一致、流道

拆除环座缸即可实现更换。 圆滑,且蒸汽进口在一侧,而蒸汽出口对称布置在另

(3)实现了上环油缸的快速检修和维护。油缸拆 一侧,摆正蒸汽流通顺畅,无冷凝水在流道内积存。

除仅需拆除环座缸和缸座处的螺栓,拿掉环座缸,拆 通过蒸汽加热效果模拟(附图 18),热板节能效

除中心机构底部固定螺栓。即可从顶部抽离中心机构 果显著,热板温度均匀性优良。半钢液压硫化机 : ±1

上环油缸进行维护保养,对设备主机没有铺设地沟的 ℃ ;全钢液压硫化机 : ±1 ℃ 。

要求,消除轮胎厂铺设主机地沟的费用。 2.4.7 特色 g 硫化室保温结构

2.4.6 特色 f 一种高效节能的热板结构 硫化室为硫化设备的主要组成部套之一,用于覆

热板为非蒸锅式硫化机的主 要加热部件,其通 盖轮胎模具(也可以承载合模力),主要作用为减少热

4

·78· 第 50 卷 第 期