-

400万美元注资越南rPET工厂:逆周期布局食品级回收产能近日,挪威发展中国家投资基金Norfund近期完成对Circular Plastics Company的400万美元股权投资,资金将用于后者胡志明市郊区PET回收工厂扩产及运营周转。这笔交易发生在全球再生材料需求走强、越南本土回收体系亟待升级的双重窗口期。技术锚点:食品级rPET的工业化突破 CPC越南南部工厂设计产能为年产3.1万吨再生PET瓶片及1.4万吨食品级rPET颗粒,产品供应越南本地及出口欧洲。食品级rPET的生产门槛在于保持特性粘度稳定性,同时满足迁移物检测标准。目前越南PET瓶回收率约为50%,且大量回收物被降级用于低端纤维或包装,真正实现瓶到瓶高值化循环的规模化产能仍属稀缺。 这一瓶颈正被多个新项目打破。2026年,Stavian Recycling计划在海防市投产年产4.8万吨rPET工厂,引进奥地利Starlinger回收线及意大利Amut挤出设备,专攻食品级应用。CPC扩产与Stavian形成南北呼应,共同推高越南本土食品级rPET供应能力。行业观察:逆周期资本押注什么 Norfund此次投资被明确定义为逆周期策略。全球再生塑料市场正经历原料价格波动与区域政策分化,欧盟碳边境调节机制向有机化学品扩展已在议程,东南亚出口欧洲的再生材料将面临碳成本透明化压力。在此背景下,CPC已通过按期按预算交付大型工厂证明执行能力,这是机构资本看重的抗周期资产。 挪威国际发展部官员明确表示,早期资本介入旨在撬动后续私人投资进入可持续解决方案。这种催化资金的角色定位,与越南政府为回收企业提供年利率2.6%至3.6%的环保基金低息贷款形成政策叠加。 另一支撑变量来自政策端。2025年9月,顺化市启动东南亚首个押金返还系统试点,针对PET瓶与铝罐征收约0.03至0.06美元押金,试图将回收率向德国98%的水平拉近。押金系统一旦铺开,将直接为食品级rPET工厂锁定量级稳定的优质瓶片原料,这正是CPC、Stavian等先期产能布局所等待的规模化拐点。 从产能先行到制度配套,越南rPET产业正完成从低端降级回收到高值化循环的范式切换。这400万美元注资,是资本对循环经济从政策叙事进入商业闭环的提前投票。 2026-02-12 【节能环保】

400万美元注资越南rPET工厂:逆周期布局食品级回收产能近日,挪威发展中国家投资基金Norfund近期完成对Circular Plastics Company的400万美元股权投资,资金将用于后者胡志明市郊区PET回收工厂扩产及运营周转。这笔交易发生在全球再生材料需求走强、越南本土回收体系亟待升级的双重窗口期。技术锚点:食品级rPET的工业化突破 CPC越南南部工厂设计产能为年产3.1万吨再生PET瓶片及1.4万吨食品级rPET颗粒,产品供应越南本地及出口欧洲。食品级rPET的生产门槛在于保持特性粘度稳定性,同时满足迁移物检测标准。目前越南PET瓶回收率约为50%,且大量回收物被降级用于低端纤维或包装,真正实现瓶到瓶高值化循环的规模化产能仍属稀缺。 这一瓶颈正被多个新项目打破。2026年,Stavian Recycling计划在海防市投产年产4.8万吨rPET工厂,引进奥地利Starlinger回收线及意大利Amut挤出设备,专攻食品级应用。CPC扩产与Stavian形成南北呼应,共同推高越南本土食品级rPET供应能力。行业观察:逆周期资本押注什么 Norfund此次投资被明确定义为逆周期策略。全球再生塑料市场正经历原料价格波动与区域政策分化,欧盟碳边境调节机制向有机化学品扩展已在议程,东南亚出口欧洲的再生材料将面临碳成本透明化压力。在此背景下,CPC已通过按期按预算交付大型工厂证明执行能力,这是机构资本看重的抗周期资产。 挪威国际发展部官员明确表示,早期资本介入旨在撬动后续私人投资进入可持续解决方案。这种催化资金的角色定位,与越南政府为回收企业提供年利率2.6%至3.6%的环保基金低息贷款形成政策叠加。 另一支撑变量来自政策端。2025年9月,顺化市启动东南亚首个押金返还系统试点,针对PET瓶与铝罐征收约0.03至0.06美元押金,试图将回收率向德国98%的水平拉近。押金系统一旦铺开,将直接为食品级rPET工厂锁定量级稳定的优质瓶片原料,这正是CPC、Stavian等先期产能布局所等待的规模化拐点。 从产能先行到制度配套,越南rPET产业正完成从低端降级回收到高值化循环的范式切换。这400万美元注资,是资本对循环经济从政策叙事进入商业闭环的提前投票。 2026-02-12 【节能环保】 -

PMMA化学回收技术成功商业化,推动塑料循环经济发展近日,全球工艺技术提供商鲁姆斯(Lummus Technology)与日本住友化学共同宣布,其合作开发的聚甲基丙烯酸甲酯化学回收技术(PMMA-CR)已成功实现商业化。该技术可将废弃PMMA高效转化为高纯度甲基丙烯酸甲酯(MMA)单体,为塑料循环利用提供了具备经济可行性的新路径。 双方自2024年5月建立战略合作以来,持续推进技术研发与验证,并在住友化学位于日本的试点工厂完成了成功测试。该工艺采用由日本制钢所与住友化学联合开发的高效解聚系统,能够将消费后及工业后的PMMA废料转化为质量媲美化石基原料的再生MMA。据估算,该技术可使相关产品的生命周期温室气体排放降低约50%。 在全球应对塑料污染、构建循环经济的趋势下,化学回收技术日益受到重视。相较于物理回收,化学回收能更有效地处理受污染或成分复杂的塑料废弃物,并产出高品质再生原料。PMMA广泛应用于汽车、电子、建筑等领域,其闭环回收技术的商业化,有助于减少对化石原料的依赖,提升产业链可持续性。 本次PMMA-CR技术的商业化,标志着高性能塑料化学回收领域取得重要进展。随着全球范围内“禁塑”“限塑”政策趋严及低碳转型加速,具备降碳与资源循环双重效益的化学回收技术,预计将在塑料价值链中扮演越来越关键的角色。该技术的推广应用,不仅为石化行业提供绿色转型路径,也为下游应用产业带来了可持续的材料选择。 2026-02-11 【节能环保】

PMMA化学回收技术成功商业化,推动塑料循环经济发展近日,全球工艺技术提供商鲁姆斯(Lummus Technology)与日本住友化学共同宣布,其合作开发的聚甲基丙烯酸甲酯化学回收技术(PMMA-CR)已成功实现商业化。该技术可将废弃PMMA高效转化为高纯度甲基丙烯酸甲酯(MMA)单体,为塑料循环利用提供了具备经济可行性的新路径。 双方自2024年5月建立战略合作以来,持续推进技术研发与验证,并在住友化学位于日本的试点工厂完成了成功测试。该工艺采用由日本制钢所与住友化学联合开发的高效解聚系统,能够将消费后及工业后的PMMA废料转化为质量媲美化石基原料的再生MMA。据估算,该技术可使相关产品的生命周期温室气体排放降低约50%。 在全球应对塑料污染、构建循环经济的趋势下,化学回收技术日益受到重视。相较于物理回收,化学回收能更有效地处理受污染或成分复杂的塑料废弃物,并产出高品质再生原料。PMMA广泛应用于汽车、电子、建筑等领域,其闭环回收技术的商业化,有助于减少对化石原料的依赖,提升产业链可持续性。 本次PMMA-CR技术的商业化,标志着高性能塑料化学回收领域取得重要进展。随着全球范围内“禁塑”“限塑”政策趋严及低碳转型加速,具备降碳与资源循环双重效益的化学回收技术,预计将在塑料价值链中扮演越来越关键的角色。该技术的推广应用,不仅为石化行业提供绿色转型路径,也为下游应用产业带来了可持续的材料选择。 2026-02-11 【节能环保】 -

索尼联合13家企业构建跨国可再生塑料供应链,推动高性能产品绿色转型近日,索尼公司与三菱商事、三井化学、东丽公司等共14家企业共同宣布,成功构建全球首个覆盖5个国家与地区的可再生塑料联合供应体系。该体系旨在为索尼高性能视听产品提供与传统化石基塑料性能相当的可再生材料,标志着消费电子行业在可持续材料应用方面取得重要进展。 长期以来,视听设备等高性能电子产品对塑料的阻燃性、光学特性及机械强度要求严格,供应链层级复杂,物理回收塑料往往难以满足性能需求,成为行业降低碳足迹的瓶颈。 为此,索尼携手产业链企业创新采用“质量平衡法(Mass Balance Approach)”,以生物质为原料,通过化工工艺生产多种可再生塑料。该方法通过链式监管与核算,确保最终产品具备可追溯的可持续原料来源,同时保持与传统塑料一致的化学性能,使高性能部件实现“无缝”绿色替换。 该供应链体系也是索尼与三菱商事“从可再生材料中创造新价值”项目的关键环节,旨在逐步淘汰原生化石基塑料,实现全链条温室气体排放可追溯,为企业精准减碳提供数据支撑。 随着全球对电子产品可持续性要求提升,欧盟《电池与废电池法规》等政策逐步推进,企业供应链透明化与绿色转型压力增大。此次合作表明,通过产业链协同与方法创新,高性能产品材料绿色替代具备可行性,也为汽车、高端家电等行业提供了可复制的减碳路径。行业分析认为,此类跨国协作将加速新材料技术落地,推动制造业向循环经济模式转型。 2026-02-10 【节能环保】

索尼联合13家企业构建跨国可再生塑料供应链,推动高性能产品绿色转型近日,索尼公司与三菱商事、三井化学、东丽公司等共14家企业共同宣布,成功构建全球首个覆盖5个国家与地区的可再生塑料联合供应体系。该体系旨在为索尼高性能视听产品提供与传统化石基塑料性能相当的可再生材料,标志着消费电子行业在可持续材料应用方面取得重要进展。 长期以来,视听设备等高性能电子产品对塑料的阻燃性、光学特性及机械强度要求严格,供应链层级复杂,物理回收塑料往往难以满足性能需求,成为行业降低碳足迹的瓶颈。 为此,索尼携手产业链企业创新采用“质量平衡法(Mass Balance Approach)”,以生物质为原料,通过化工工艺生产多种可再生塑料。该方法通过链式监管与核算,确保最终产品具备可追溯的可持续原料来源,同时保持与传统塑料一致的化学性能,使高性能部件实现“无缝”绿色替换。 该供应链体系也是索尼与三菱商事“从可再生材料中创造新价值”项目的关键环节,旨在逐步淘汰原生化石基塑料,实现全链条温室气体排放可追溯,为企业精准减碳提供数据支撑。 随着全球对电子产品可持续性要求提升,欧盟《电池与废电池法规》等政策逐步推进,企业供应链透明化与绿色转型压力增大。此次合作表明,通过产业链协同与方法创新,高性能产品材料绿色替代具备可行性,也为汽车、高端家电等行业提供了可复制的减碳路径。行业分析认为,此类跨国协作将加速新材料技术落地,推动制造业向循环经济模式转型。 2026-02-10 【节能环保】 -

欧洲首个塑料回收技术地图正式发布近日,欧洲塑料回收商协会(Plastics Recyclers Europe)发布了首个欧洲塑料回收技术综合地图。基于广泛的访谈、数据收集、实地考察以及对文献和专利的分析,研究聚焦于包装、废弃电气电子设备、报废车辆以及建筑用塑料等关键废物流中的机械回收、溶解回收和化学回收技术,使用“红绿灯”系统评估了各项技术在工业规模上的实施成熟度、现有能力和差距。 研究结果表明,机械回收依旧是欧洲目前最成熟、应用最广泛的技术,2024 年在欧盟27国+ 3地区的装机容量达到1350万吨,主要处理聚烯烃(PE、PP)、PET等材料;溶解回收作为新兴的工业实践能处理难回收塑料并产出高纯度再生料,但其大多数倡议处于试点或早期商业化阶段,未来3到7年将迎来产能扩张;化学回收2024年产能约19万吨,热解技术目前占主导地位,正在朝着更广泛的部署方向发展,但也面临能耗高、提纯复杂等挑战。 研究还详细分析了从收集、分选到回收的整个链条,特别强调了高效分选技术如近红外分选、浮沉分离、风选及人工智能系统,是提高整体回收效率的关键驱动力。 报告最终指出,要实现欧洲的循环经济目标,不能仅依赖技术进步,更需要全价值链的协同努力,包括推进回收友好型设计、持续完善分类收集体系、更明确的政策框架以及加大回收基础设施投资,只有通过系统性的改进才能实现真正的塑料循环闭环。来源: 塑料回收司南(R-11) 2026-02-09 【节能环保】

欧洲首个塑料回收技术地图正式发布近日,欧洲塑料回收商协会(Plastics Recyclers Europe)发布了首个欧洲塑料回收技术综合地图。基于广泛的访谈、数据收集、实地考察以及对文献和专利的分析,研究聚焦于包装、废弃电气电子设备、报废车辆以及建筑用塑料等关键废物流中的机械回收、溶解回收和化学回收技术,使用“红绿灯”系统评估了各项技术在工业规模上的实施成熟度、现有能力和差距。 研究结果表明,机械回收依旧是欧洲目前最成熟、应用最广泛的技术,2024 年在欧盟27国+ 3地区的装机容量达到1350万吨,主要处理聚烯烃(PE、PP)、PET等材料;溶解回收作为新兴的工业实践能处理难回收塑料并产出高纯度再生料,但其大多数倡议处于试点或早期商业化阶段,未来3到7年将迎来产能扩张;化学回收2024年产能约19万吨,热解技术目前占主导地位,正在朝着更广泛的部署方向发展,但也面临能耗高、提纯复杂等挑战。 研究还详细分析了从收集、分选到回收的整个链条,特别强调了高效分选技术如近红外分选、浮沉分离、风选及人工智能系统,是提高整体回收效率的关键驱动力。 报告最终指出,要实现欧洲的循环经济目标,不能仅依赖技术进步,更需要全价值链的协同努力,包括推进回收友好型设计、持续完善分类收集体系、更明确的政策框架以及加大回收基础设施投资,只有通过系统性的改进才能实现真正的塑料循环闭环。来源: 塑料回收司南(R-11) 2026-02-09 【节能环保】 -

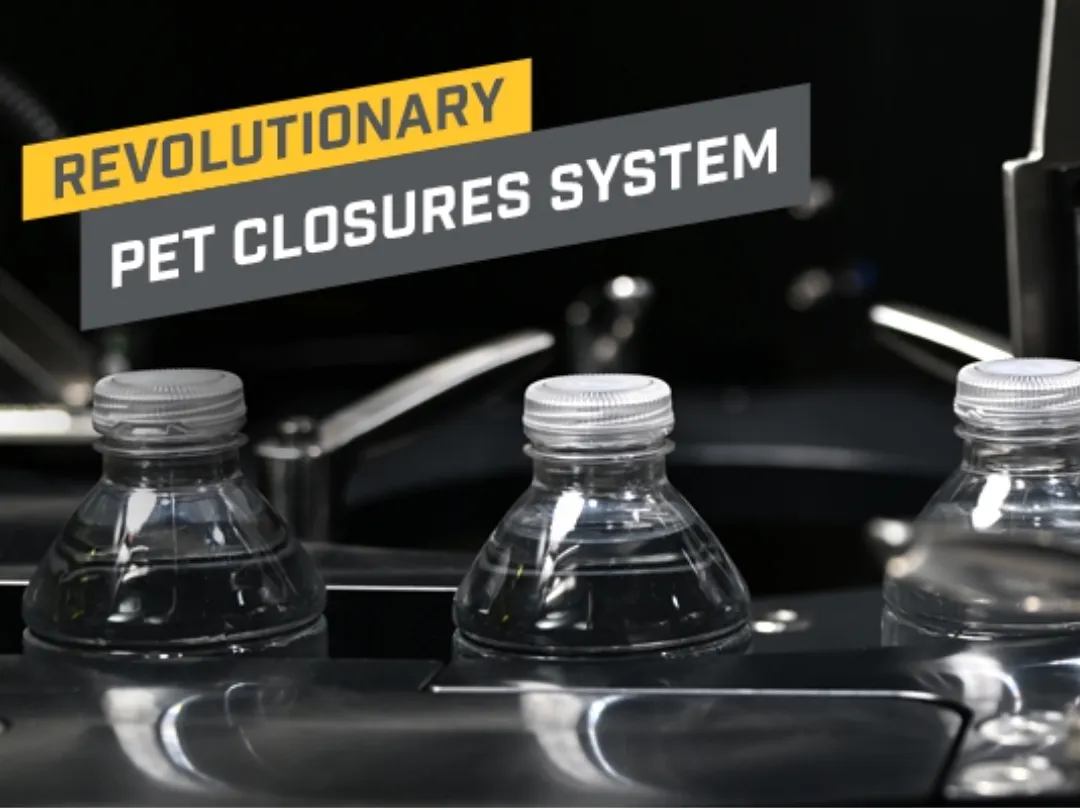

材料单一化破解塑料回收难题,赫斯基推出全PET瓶盖方案在提升塑料循环效率的关键环节中,瓶盖与瓶身材料的一致性正成为重要突破方向。近日,注塑系统供应商赫斯基科技推出新型HyCAP SecuRE+防盗瓶盖技术,通过实现瓶盖与瓶身同为PET材质,为包装回收提供新的可行性路径。 传统饮料瓶包装常采用PET瓶身搭配HDPE或PP瓶盖,回收过程存在材料混杂问题,导致再生PET纯度下降,经济价值受损。赫斯基的解决方案通过单一PET材料结构,从源头简化分拣流程,有助于提高再生材料的产出质量。该技术在保证产品安全的同时,提升了密封与阻隔性能,并适应高速生产线要求,兼顾生产效率。 这一创新与当前国际趋势相呼应。近年来,可口可乐、雀巢等企业也相继提出包装材料单一化目标。与此同时,中国《塑料可回收再生设计指南》系列国家标准已于2026年2月1日正式实施,推动包装行业向可回收设计转型。 2026-02-06 【节能环保】

材料单一化破解塑料回收难题,赫斯基推出全PET瓶盖方案在提升塑料循环效率的关键环节中,瓶盖与瓶身材料的一致性正成为重要突破方向。近日,注塑系统供应商赫斯基科技推出新型HyCAP SecuRE+防盗瓶盖技术,通过实现瓶盖与瓶身同为PET材质,为包装回收提供新的可行性路径。 传统饮料瓶包装常采用PET瓶身搭配HDPE或PP瓶盖,回收过程存在材料混杂问题,导致再生PET纯度下降,经济价值受损。赫斯基的解决方案通过单一PET材料结构,从源头简化分拣流程,有助于提高再生材料的产出质量。该技术在保证产品安全的同时,提升了密封与阻隔性能,并适应高速生产线要求,兼顾生产效率。 这一创新与当前国际趋势相呼应。近年来,可口可乐、雀巢等企业也相继提出包装材料单一化目标。与此同时,中国《塑料可回收再生设计指南》系列国家标准已于2026年2月1日正式实施,推动包装行业向可回收设计转型。 2026-02-06 【节能环保】 -

6000 万加码!6 厂房升级,绵阳新安资拟建 10 万吨再生塑料颗粒产线2026年2月3日,绵阳新安资再生资源开发有限公司的“再生资源回收利用生产线技术改造及扩能项目”进入环评文件拟批复公示阶段。 绵阳新安资再生资源开发有限公司的技改扩能项目计划在现有厂区内建设多条生产线。根据环评公示信息,该项目位于绵阳市安州区桑枣镇,是对公司原有生产设施的升级改造。项目总投资额为6000万元,环保投资占127万元,约占总投资的2.1%。 项目主要建设内容包括在6个厂房内新建和改造多条生产线,其中包括PP/PE/HDPE破碎清洗线、PET破碎清洗线、造粒线以及医疗包装瓶分拣线等。生产原料与产品 该项目主要利用回收的废旧塑料和未被污染的废弃医疗包装材料作为原料。具体包括废旧塑料、未被污染的废弃玻璃医疗包装瓶、饮品及矿泉水瓶等。项目公示文件明确这些原料“均不属于危废”,确保原料来源的环保合规性。 项目建成后,将形成年产10万吨再生塑料颗粒的生产能力,产品中“含玻璃碎屑”。产业政策与区域背景 从区域发展角度看,绵阳市正在积极推进再生资源回收体系建设。2025年,绵阳市商务局联合多部门印发了《绵阳市推进再生资源回收体系建设实施方案》。 同时,绵阳市还出台了《绵阳市推动大规模设备更新和消费品以旧换新实施方案》,明确提出要“提升再生材料在资源供给中的占比”,基本建立资源循环利用链条。这些政策为再生塑料产业发展提供了有利环境。 绵阳市已明确提出到2027年要基本建立资源循环利用链条,提升再生材料在资源供给中的占比。 2026-02-05 【节能环保】

6000 万加码!6 厂房升级,绵阳新安资拟建 10 万吨再生塑料颗粒产线2026年2月3日,绵阳新安资再生资源开发有限公司的“再生资源回收利用生产线技术改造及扩能项目”进入环评文件拟批复公示阶段。 绵阳新安资再生资源开发有限公司的技改扩能项目计划在现有厂区内建设多条生产线。根据环评公示信息,该项目位于绵阳市安州区桑枣镇,是对公司原有生产设施的升级改造。项目总投资额为6000万元,环保投资占127万元,约占总投资的2.1%。 项目主要建设内容包括在6个厂房内新建和改造多条生产线,其中包括PP/PE/HDPE破碎清洗线、PET破碎清洗线、造粒线以及医疗包装瓶分拣线等。生产原料与产品 该项目主要利用回收的废旧塑料和未被污染的废弃医疗包装材料作为原料。具体包括废旧塑料、未被污染的废弃玻璃医疗包装瓶、饮品及矿泉水瓶等。项目公示文件明确这些原料“均不属于危废”,确保原料来源的环保合规性。 项目建成后,将形成年产10万吨再生塑料颗粒的生产能力,产品中“含玻璃碎屑”。产业政策与区域背景 从区域发展角度看,绵阳市正在积极推进再生资源回收体系建设。2025年,绵阳市商务局联合多部门印发了《绵阳市推进再生资源回收体系建设实施方案》。 同时,绵阳市还出台了《绵阳市推动大规模设备更新和消费品以旧换新实施方案》,明确提出要“提升再生材料在资源供给中的占比”,基本建立资源循环利用链条。这些政策为再生塑料产业发展提供了有利环境。 绵阳市已明确提出到2027年要基本建立资源循环利用链条,提升再生材料在资源供给中的占比。 2026-02-05 【节能环保】 -

中石化“膜到膜”循环项目投运,首车再生颗粒上海发出近日,位于上海的首个“膜到膜”合成材料包装循环利用生产基地完成首车再生颗粒产品发运,标志着该项目正式进入规模化运营阶段。该项目由循科公司与上海乐橘共同推进,致力于构建包装膜从使用、回收到再应用的全链条闭环体系。 项目以“原料标准体系、改性配方库、加工工艺包、闭环商业模式”为核心,形成覆盖技术、生产与商业模式的综合解决方案。上海基地投产将辐射华东、华北、华中地区,通过缩短回收与再生产的供销距离,降低物流成本,提升产业链协同效率。 目前,全球塑料回收利用技术持续迭代,化学回收与物理改性并行发展。我国《“十四五”循环经济发展规划》明确提出,要完善废旧物资回收网络,推进塑料污染全链条治理。此次中石化项目的落地,为央企推动绿色循环提供了实践参考。 下一步,项目将联合科研单位优化再生重包膜加工技术,拓展再生材料在包装领域的应用规模,持续完善“新膜—回收—再生膜”循环体系。 2026-02-04 【节能环保】

中石化“膜到膜”循环项目投运,首车再生颗粒上海发出近日,位于上海的首个“膜到膜”合成材料包装循环利用生产基地完成首车再生颗粒产品发运,标志着该项目正式进入规模化运营阶段。该项目由循科公司与上海乐橘共同推进,致力于构建包装膜从使用、回收到再应用的全链条闭环体系。 项目以“原料标准体系、改性配方库、加工工艺包、闭环商业模式”为核心,形成覆盖技术、生产与商业模式的综合解决方案。上海基地投产将辐射华东、华北、华中地区,通过缩短回收与再生产的供销距离,降低物流成本,提升产业链协同效率。 目前,全球塑料回收利用技术持续迭代,化学回收与物理改性并行发展。我国《“十四五”循环经济发展规划》明确提出,要完善废旧物资回收网络,推进塑料污染全链条治理。此次中石化项目的落地,为央企推动绿色循环提供了实践参考。 下一步,项目将联合科研单位优化再生重包膜加工技术,拓展再生材料在包装领域的应用规模,持续完善“新膜—回收—再生膜”循环体系。 2026-02-04 【节能环保】 -

年处理2.5亿磅塑料废弃物,埃克森美孚贝镇第三套回收装置投运近日,埃克森美孚宣布在得克萨斯州贝镇的第三个先进回收装置已投入运行,使该工厂年处理塑料废弃物的能力达到约2.5亿磅,成为全球规模最大的先进回收运营之一。 随着这一进展,埃克森美孚表示他们有望在2026年底前实现全球工厂年先进回收产能约4.5亿磅(约20.4万吨)的目标。 这一目标在公司2022年的声明中就有所体现,当时他们计划到2026年底建立45万吨的全球回收能力。在2024年的公司声明中:公司计划建设更多装置,到2027年使化学品回收能力达到每年50万吨。 埃克森美孚的先进回收网络正在全球范围内迅速扩展。除了美国的贝镇和博蒙特,该公司还在评估路易斯安那州巴吞鲁日、伊利诺伊州乔利埃特以及比利时、荷兰、新加坡和加拿大的多个地点。 在欧洲,埃克森美孚与Plastic Energy公司合作,在法国诺特达姆德格朗尚合作建设一座先进回收工厂,预计年处理能力为25,000吨,并有可能进一步扩至33,000吨。 埃克森美孚也在与第三方合作伙伴评估在马来西亚和印尼大规模实施先进回收技术的潜力,并支持这些地区的塑料废物收集和分类改进。 埃克森美孚产品解决方案部门负责人凯伦·麦基表示:“我们是解决方案提供者,这些投资将提高公司将难以回收的塑料转化为原材料的能力。”先进回收补充了传统回收方法的不足,它可以处理更广泛的塑料废物,包括污染程度较高的材料。 这项技术使塑料废物能够被转化为燃料、润滑剂、高性能化学品和塑料等有价值产品的原材料,有助于实现塑料的循环经济。埃克森美孚认为,先进回收和机械回收是互补的,两者都是实现社会循环经济目标所必需的。来源: 埃克森美孚(R-11) 2026-02-03 【节能环保】

年处理2.5亿磅塑料废弃物,埃克森美孚贝镇第三套回收装置投运近日,埃克森美孚宣布在得克萨斯州贝镇的第三个先进回收装置已投入运行,使该工厂年处理塑料废弃物的能力达到约2.5亿磅,成为全球规模最大的先进回收运营之一。 随着这一进展,埃克森美孚表示他们有望在2026年底前实现全球工厂年先进回收产能约4.5亿磅(约20.4万吨)的目标。 这一目标在公司2022年的声明中就有所体现,当时他们计划到2026年底建立45万吨的全球回收能力。在2024年的公司声明中:公司计划建设更多装置,到2027年使化学品回收能力达到每年50万吨。 埃克森美孚的先进回收网络正在全球范围内迅速扩展。除了美国的贝镇和博蒙特,该公司还在评估路易斯安那州巴吞鲁日、伊利诺伊州乔利埃特以及比利时、荷兰、新加坡和加拿大的多个地点。 在欧洲,埃克森美孚与Plastic Energy公司合作,在法国诺特达姆德格朗尚合作建设一座先进回收工厂,预计年处理能力为25,000吨,并有可能进一步扩至33,000吨。 埃克森美孚也在与第三方合作伙伴评估在马来西亚和印尼大规模实施先进回收技术的潜力,并支持这些地区的塑料废物收集和分类改进。 埃克森美孚产品解决方案部门负责人凯伦·麦基表示:“我们是解决方案提供者,这些投资将提高公司将难以回收的塑料转化为原材料的能力。”先进回收补充了传统回收方法的不足,它可以处理更广泛的塑料废物,包括污染程度较高的材料。 这项技术使塑料废物能够被转化为燃料、润滑剂、高性能化学品和塑料等有价值产品的原材料,有助于实现塑料的循环经济。埃克森美孚认为,先进回收和机械回收是互补的,两者都是实现社会循环经济目标所必需的。来源: 埃克森美孚(R-11) 2026-02-03 【节能环保】 -

总投资3亿元! PCR塑料高端造粒项目天津开建近日,奥塞尔新材料(天津)有限公司投资的PCR塑料智能化精细分选及高端造粒数字化零碳工厂项目,在天津经济技术开发区启动桩基施工。该项目一期投资1亿元,建筑面积约9360平方米,预计2026年第三季度建成投产。 该项目以“数字化智能工厂”为核心,集成绿色能源与节能降碳技术,专注于消费后回收塑料(PCR)的深度开发与高效利用,通过精细分选与高端造粒工艺提升再生塑料品质。完全达产后,将形成年产5万吨高品质PCR塑料的产能,预计年销售收入可达6亿元。 随着全球汽车产业绿色转型不断深化,欧盟《新车气候中性公约》等法规逐步推动车企提高再生材料使用比例,中国也正加快构建汽车产品全生命周期绿色管理体系。在此背景下,该项目将通过产业链协同,打通从汽车废旧部件回收到新材料再制造的应用闭环,助力汽车行业降低对原生塑料的依赖、优化生产成本,增强可持续发展能力。项目落地也体现了天津在推动汽车产业链绿色升级方面的积极进展,为区域循环经济体系建设提供了产业支撑。 2026-02-02 【节能环保】

总投资3亿元! PCR塑料高端造粒项目天津开建近日,奥塞尔新材料(天津)有限公司投资的PCR塑料智能化精细分选及高端造粒数字化零碳工厂项目,在天津经济技术开发区启动桩基施工。该项目一期投资1亿元,建筑面积约9360平方米,预计2026年第三季度建成投产。 该项目以“数字化智能工厂”为核心,集成绿色能源与节能降碳技术,专注于消费后回收塑料(PCR)的深度开发与高效利用,通过精细分选与高端造粒工艺提升再生塑料品质。完全达产后,将形成年产5万吨高品质PCR塑料的产能,预计年销售收入可达6亿元。 随着全球汽车产业绿色转型不断深化,欧盟《新车气候中性公约》等法规逐步推动车企提高再生材料使用比例,中国也正加快构建汽车产品全生命周期绿色管理体系。在此背景下,该项目将通过产业链协同,打通从汽车废旧部件回收到新材料再制造的应用闭环,助力汽车行业降低对原生塑料的依赖、优化生产成本,增强可持续发展能力。项目落地也体现了天津在推动汽车产业链绿色升级方面的积极进展,为区域循环经济体系建设提供了产业支撑。 2026-02-02 【节能环保】 -

总投资超10亿!上海年产12万吨循环基新材料项目开工!2026年1月28日,上海菲利科思新材料有限公司(以下简称“菲利科思”)建设的“年产12万吨循环基新材料项目”打下了第一根桩,为碳谷绿湾产业园新的一年发展开启了良好局面。 项目总投资超10亿元,占地面积61亩,主要建设内容循环基新材料生产线、仓储及配套设施。项目预计2027年12月竣工,将有力推动园区在循环经济领域的产业集聚,为区域经济高质量发展注入新动能。 上海菲利科思新材料有限公司是一家专注于绿色、零碳排放及可持续循环塑料经济的高科技企业。公司自主研发创新的e-PtL®全电驱化学回收技术,可将低值聚烯烃废塑料转化为高价值小分子碳氢化合物,产品广泛应用于高分子材料、电子化学品、日化美妆等多个领域。 2026-01-30 【节能环保】

总投资超10亿!上海年产12万吨循环基新材料项目开工!2026年1月28日,上海菲利科思新材料有限公司(以下简称“菲利科思”)建设的“年产12万吨循环基新材料项目”打下了第一根桩,为碳谷绿湾产业园新的一年发展开启了良好局面。 项目总投资超10亿元,占地面积61亩,主要建设内容循环基新材料生产线、仓储及配套设施。项目预计2027年12月竣工,将有力推动园区在循环经济领域的产业集聚,为区域经济高质量发展注入新动能。 上海菲利科思新材料有限公司是一家专注于绿色、零碳排放及可持续循环塑料经济的高科技企业。公司自主研发创新的e-PtL®全电驱化学回收技术,可将低值聚烯烃废塑料转化为高价值小分子碳氢化合物,产品广泛应用于高分子材料、电子化学品、日化美妆等多个领域。 2026-01-30 【节能环保】 -

南京重大项目!14亿只一次性纸容器、12亿只PLA吸管近日,在南京市溧水区洪蓝街道工业集中区,南京欢颜包装有限公司的一次性绿色包装容器生产基地已基本成型,主体厂房已建成,室外管网、消防等配套工程正在加紧施工。 该项目是2025年度南京市重大项目,总投资5亿元,预计2026年上半年竣工投产。投产后将形成年产14亿只一次性纸容器、12亿只PLA可降解吸管的产能,年产值预计达3亿元,为南京绿色制造产业发展提供助力。 南京欢颜包装专注于环保可降解食品包装领域,2020年落户溧水洪蓝,是高新技术企业,初期租赁6000平方米厂房开展生产。凭借可靠的产品品质和环保定位,公司与蜜雪冰城、CoCo、茶百道、爷爷不泡茶等国内头部茶饮品牌建立了合作关系,产品不仅覆盖全国,还出口至多个国家和地区。 2026-01-29 【节能环保】

南京重大项目!14亿只一次性纸容器、12亿只PLA吸管近日,在南京市溧水区洪蓝街道工业集中区,南京欢颜包装有限公司的一次性绿色包装容器生产基地已基本成型,主体厂房已建成,室外管网、消防等配套工程正在加紧施工。 该项目是2025年度南京市重大项目,总投资5亿元,预计2026年上半年竣工投产。投产后将形成年产14亿只一次性纸容器、12亿只PLA可降解吸管的产能,年产值预计达3亿元,为南京绿色制造产业发展提供助力。 南京欢颜包装专注于环保可降解食品包装领域,2020年落户溧水洪蓝,是高新技术企业,初期租赁6000平方米厂房开展生产。凭借可靠的产品品质和环保定位,公司与蜜雪冰城、CoCo、茶百道、爷爷不泡茶等国内头部茶饮品牌建立了合作关系,产品不仅覆盖全国,还出口至多个国家和地区。 2026-01-29 【节能环保】 -

印度大型食品级rPET工厂投产印度塑料包装制造商Chemco集团宣布,其位于古吉拉特邦萨南德的一座食品级再生PET(rPET)回收工厂已正式投产。该工厂旨在提供工业规模的“瓶到瓶”端到端回收解决方案,标志着印度在高质量塑料回收领域的重要进展。 这座新设施代表了约125亿卢比的资本投资,设计年产能“超过10亿个”消费后PET瓶。其核心工艺是将废旧PET瓶转化为适用于直接食品和饮料包装的高品质食品级rPET。该工厂生产的rPET已获得美国食品药品监督管理局(FDA)和欧洲食品安全局(EFSA)的批准,并完全符合印度食品安全标准局(FSSAI)的食品接触材料要求。 该工厂被设计为闭环运营,以确保对回收价值链的完全控制。Chemco指出,这一模式旨在提升产品可追溯性,减少对外部供应商的依赖,并降低因长距离物流而产生的环境影响。 此次新建的回收工厂是Chemco近期在循环经济领域的又一重大举措。去年,Chemco集团与Kandoi集团已宣布成立战略合资企业,计划建设两座利用rPET生产柔性中型散装集装箱(FIBC)袋的制造工厂。该合资项目将提供从PET瓶收集、清洗到拉丝挤出、编织及最终制袋的闭环系统,以期确保完整的可追溯性、稳定的产品质量并减少环境足迹。 2026-01-28 【节能环保】

印度大型食品级rPET工厂投产印度塑料包装制造商Chemco集团宣布,其位于古吉拉特邦萨南德的一座食品级再生PET(rPET)回收工厂已正式投产。该工厂旨在提供工业规模的“瓶到瓶”端到端回收解决方案,标志着印度在高质量塑料回收领域的重要进展。 这座新设施代表了约125亿卢比的资本投资,设计年产能“超过10亿个”消费后PET瓶。其核心工艺是将废旧PET瓶转化为适用于直接食品和饮料包装的高品质食品级rPET。该工厂生产的rPET已获得美国食品药品监督管理局(FDA)和欧洲食品安全局(EFSA)的批准,并完全符合印度食品安全标准局(FSSAI)的食品接触材料要求。 该工厂被设计为闭环运营,以确保对回收价值链的完全控制。Chemco指出,这一模式旨在提升产品可追溯性,减少对外部供应商的依赖,并降低因长距离物流而产生的环境影响。 此次新建的回收工厂是Chemco近期在循环经济领域的又一重大举措。去年,Chemco集团与Kandoi集团已宣布成立战略合资企业,计划建设两座利用rPET生产柔性中型散装集装箱(FIBC)袋的制造工厂。该合资项目将提供从PET瓶收集、清洗到拉丝挤出、编织及最终制袋的闭环系统,以期确保完整的可追溯性、稳定的产品质量并减少环境足迹。 2026-01-28 【节能环保】 -

会通环保完成对会峰环境控股 PCR循环产业链闭环初成近日,会通新材料股份有限公司旗下绿色循环材料平台会通环保,通过签署股东协议与公司章程,正式完成对会峰环境科技(安徽)有限公司的控股布局,整合其年产6万吨PCR(消费后再生塑料)再生料产能。 会峰环境是华东地区具备规模化加工能力的绿色循环企业,其再生料产品可广泛应用于汽车、家电、包装等领域。其重要股东阜阳大峰野作为废旧家电拆解领域的合规企业,为产业链提供稳定的源头资源。此次合作后,会通环保将依托自身研发技术、客户渠道与合规溯源体系,协同会峰环境的产能优势与大峰野的拆解能力,构建起从“合规拆解”到“规模化再生”再到“高端应用”的完整PCR产业链闭环。 在“双碳”目标推动下,我国塑料循环利用产业正朝着规范化、规模化方向快速发展。政策层面持续鼓励再生材料在高端制造中的应用,例如《“十四五”循环经济发展规划》明确提出提升再生原料在制造业中的使用比例。此次产业链整合,正是响应政策导向、通过上下游协同提升资源利用效率的市场实践,也为汽车、家电等行业企业提供了稳定合规的绿色材料解决方案,有助于推动整个制造业供应链的绿色转型。 会通环保表示,未来将继续深化与产业链各方的协同,增强绿色材料的供应保障能力,共同构建可持续的循环经济生态。 2026-01-27 【节能环保】

会通环保完成对会峰环境控股 PCR循环产业链闭环初成近日,会通新材料股份有限公司旗下绿色循环材料平台会通环保,通过签署股东协议与公司章程,正式完成对会峰环境科技(安徽)有限公司的控股布局,整合其年产6万吨PCR(消费后再生塑料)再生料产能。 会峰环境是华东地区具备规模化加工能力的绿色循环企业,其再生料产品可广泛应用于汽车、家电、包装等领域。其重要股东阜阳大峰野作为废旧家电拆解领域的合规企业,为产业链提供稳定的源头资源。此次合作后,会通环保将依托自身研发技术、客户渠道与合规溯源体系,协同会峰环境的产能优势与大峰野的拆解能力,构建起从“合规拆解”到“规模化再生”再到“高端应用”的完整PCR产业链闭环。 在“双碳”目标推动下,我国塑料循环利用产业正朝着规范化、规模化方向快速发展。政策层面持续鼓励再生材料在高端制造中的应用,例如《“十四五”循环经济发展规划》明确提出提升再生原料在制造业中的使用比例。此次产业链整合,正是响应政策导向、通过上下游协同提升资源利用效率的市场实践,也为汽车、家电等行业企业提供了稳定合规的绿色材料解决方案,有助于推动整个制造业供应链的绿色转型。 会通环保表示,未来将继续深化与产业链各方的协同,增强绿色材料的供应保障能力,共同构建可持续的循环经济生态。 2026-01-27 【节能环保】 -

荷兰在海伦芬启动系列塑料回收项目,应对欧盟2030年包装新规2026年1月15日,由荷兰国家增长基金支持的“荷兰塑料循环计划”(Circular Plastics Netherlands)宣布启动了九个回收项目。启动仪式在位于北部城市海伦芬的Morssinkhof厂区举行。Morssinkhof的项目名为“RePliCa”(Recycle Plastic in Cans),聚焦于巴氏奶的HDPE奶罐的闭环回收,旨在开发具有成本优势的食品级HDPE奶罐回收技术。 欧盟《包装与包装废物法规》要求到2030年,接触敏感型包装(contact-sensitive packaging)中再生塑料比例需达到PET 30%、其他塑料10%;到2040年进一步提升至PET 50%、其他塑料25%。目前,仅PET再生工艺获得了欧洲食品安全局(EFSA)食品级认证,再生HDPE、PS及PP等材料的认证竞争正在开始。 RePliCa项目由Morssinkhof-Rymoplast、Sabic、Farm Dairy、Wageningen大学及研究院、Kunststoffen Sorteer Installatie合作推进,已在海伦芬运营年处理量1万吨的示范生产线。 荷兰计划于2030年实现塑料回收率50%,到2050年实现完全的塑料循环。据欧盟统计局数据,2022年荷兰塑料包装回收率约为45%,但2024年有七家塑料回收企业破产。 2026-01-26 【节能环保】

荷兰在海伦芬启动系列塑料回收项目,应对欧盟2030年包装新规2026年1月15日,由荷兰国家增长基金支持的“荷兰塑料循环计划”(Circular Plastics Netherlands)宣布启动了九个回收项目。启动仪式在位于北部城市海伦芬的Morssinkhof厂区举行。Morssinkhof的项目名为“RePliCa”(Recycle Plastic in Cans),聚焦于巴氏奶的HDPE奶罐的闭环回收,旨在开发具有成本优势的食品级HDPE奶罐回收技术。 欧盟《包装与包装废物法规》要求到2030年,接触敏感型包装(contact-sensitive packaging)中再生塑料比例需达到PET 30%、其他塑料10%;到2040年进一步提升至PET 50%、其他塑料25%。目前,仅PET再生工艺获得了欧洲食品安全局(EFSA)食品级认证,再生HDPE、PS及PP等材料的认证竞争正在开始。 RePliCa项目由Morssinkhof-Rymoplast、Sabic、Farm Dairy、Wageningen大学及研究院、Kunststoffen Sorteer Installatie合作推进,已在海伦芬运营年处理量1万吨的示范生产线。 荷兰计划于2030年实现塑料回收率50%,到2050年实现完全的塑料循环。据欧盟统计局数据,2022年荷兰塑料包装回收率约为45%,但2024年有七家塑料回收企业破产。 2026-01-26 【节能环保】 -

当PEF遇见生物酶:两家企业携手打通生物基材料循环“最后一公里”近期,源天生物的生物酶法实现了利夫生物生物基PEF材料的高效解聚,从石油基PET到生物基PEF双轨材料再生闭环成形。 生物酶法对废弃PET的循环利用已毋庸置疑,在常温常压的温和条件下,将废弃PET纺织物等高效降解为高纯度单体(rPTA、rEG),并可直接再聚合为rbPET,实现了“从纤维到纤维”的升级循环,技术经济效益与环保效益均已得到市场验证。 本次对利夫生物PEF材料的成功降解,是对源天生物的生物酶工程技术平台的又一次能力验证。源天生物的“源天酶”能够高效作用于生物基的PEF分子链,将其精准解聚为高纯度的FDCA单体。这不仅是降解,更是一次高质量的“分子拆解”,为PEF这种“绿色材料”解决了“如何更绿色地循环”的问题。利夫生物PEF 对利夫生物而言,生物酶法为其PEF材料提供了可靠的“循环”途径,使得“生物基材料→产品使用→酶法解聚→单体再聚合→新材料”的闭环制造拓宽了可行的路径,极大增强了其产品的可持续能力。 对源天生物而言,成功降解PEF证明了其生物酶工程技术平台具备处理多种聚酯家族材料的平台型能力,拥有强大的普适性与前瞻性,开拓了更广阔的市场空间和应用场景。 两家企业的成功合作,为全球塑料与纤维的可持续发展提供了清晰的路径借鉴:未来的循环经济,将是“绿色材料”与“绿色循环技术”的深度融合。 2026-01-23 【节能环保】

当PEF遇见生物酶:两家企业携手打通生物基材料循环“最后一公里”近期,源天生物的生物酶法实现了利夫生物生物基PEF材料的高效解聚,从石油基PET到生物基PEF双轨材料再生闭环成形。 生物酶法对废弃PET的循环利用已毋庸置疑,在常温常压的温和条件下,将废弃PET纺织物等高效降解为高纯度单体(rPTA、rEG),并可直接再聚合为rbPET,实现了“从纤维到纤维”的升级循环,技术经济效益与环保效益均已得到市场验证。 本次对利夫生物PEF材料的成功降解,是对源天生物的生物酶工程技术平台的又一次能力验证。源天生物的“源天酶”能够高效作用于生物基的PEF分子链,将其精准解聚为高纯度的FDCA单体。这不仅是降解,更是一次高质量的“分子拆解”,为PEF这种“绿色材料”解决了“如何更绿色地循环”的问题。利夫生物PEF 对利夫生物而言,生物酶法为其PEF材料提供了可靠的“循环”途径,使得“生物基材料→产品使用→酶法解聚→单体再聚合→新材料”的闭环制造拓宽了可行的路径,极大增强了其产品的可持续能力。 对源天生物而言,成功降解PEF证明了其生物酶工程技术平台具备处理多种聚酯家族材料的平台型能力,拥有强大的普适性与前瞻性,开拓了更广阔的市场空间和应用场景。 两家企业的成功合作,为全球塑料与纤维的可持续发展提供了清晰的路径借鉴:未来的循环经济,将是“绿色材料”与“绿色循环技术”的深度融合。 2026-01-23 【节能环保】

通知公告

轮胎