Page 121 - 《橡塑技术与装备》2025年1月

P. 121

产品与设计

PRODUCT AND DESIGN

双螺杆挤出机齿轮箱效率计算

1

1

2

1

张军 ,邬明均 ,嵇耀 ,毕超 ,何智聪 2

(1. 南京高精齿轮集团有限公司,江苏 南京 211103 ;

2. 北京化工大学,机电工程学院,北京 100029)

摘要 : 为提高齿轮箱的传动效率,降低功率损耗,提出了一种齿轮箱传动效率的仿真计算方法。基于 KISSsys 建立齿轮箱系

统的传动模型,计算齿轮、轴承、轴封等损耗,并应用于双螺杆挤出机齿轮箱的传动效率分析,通过加载试验得到齿轮箱的效

率数值,并与理论仿真计算的结果进行对比,结果表明仿真计算与试验结果的最大偏差为 0.28%,提出的仿真计算方法能够很好

的预测双螺杆挤出机齿轮箱的效率 ;并分析齿轮的压力角和润滑油类型对传动效率的影响,KISSsys 分析结果显示齿轮压力角从

20° 增大到 25°,齿轮的负载损耗降低了 22.26%,传动效率提高了 0.24% ;使用聚乙二醇类合成润滑油,齿轮负载损耗平均降低

了 28.83%,轴承损耗平均降低了 19.68%,传动效率平均提高了 0.59%。

关键词 : 双螺杆挤出机 ; KISSsys ;齿轮损耗 ;轴承损耗 ;效率

中图分类号 : TH132.46 文章编号 : 1009-797X(2025)01-0071-06

文献标识码 : B DOI:10.13520/j.cnki.rpte.2025.01.015

0 引言

同向平行双螺杆挤出机是目前高分子材料加工领

域,应用最广泛的挤出、共混装备 [1~3] 。该设备具有

良好的混炼性能和自洁性能 [4~5] 。值得注意的是,在

该类设备的开发中,特别是高比扭矩机型的开发中,

传动系统好坏关系到挤出机的性能能否完全发挥 [6~8] 。

不仅如此,在设备运行过程中,齿轮箱效率又是影响

设备运行能耗的核心指标 [9~10] 。因此对双螺杆挤出机

齿轮箱的效率进行研究非常有必要。

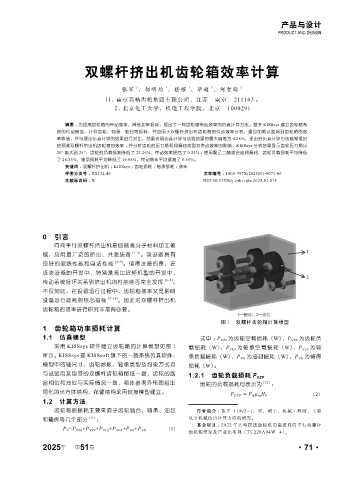

图 1 双螺杆齿轮箱计算模型

1 齿轮箱功率损耗计算

1.1 仿真模型 式中 : P VZ0 为齿轮空载损耗(W),P VZP 为齿轮负

采用 KISSsys 软件建立齿轮箱的计算模型如图 1 载损耗(W),P VL0 为轴承空载损耗(W),P VLP 为轴

所示。 KISSsys 是 KISSsoft 旗下的一款系统仿真软件, 承负载损耗(W),P VD 为油封损耗(W),P VX 为辅传

模型中的轴尺寸、齿轮参数、轴承类型及约束方式均 损耗(W)。

与试验用某型号的双螺杆齿轮箱图纸一致,齿轮的啮

1.2.1 齿轮负载损耗 P VZP

合相位和油位与实际情况一致,箱体参考外形图给出 齿轮的负载损耗可表示为 [12] :

简化的长方体结构,花键结构采用铰接模型建立。 (2)

1.2 计算方法 0.2

0.05

0.045

齿轮箱的损耗主要来源于齿轮啮合、轴承、油封 作者简介 :张军(1992-),男,硕士,机械工程师,主要

Σ ∙

和辅传等几个部分 [11] : 从事机械仿真计算方面的研究。

1

基金项目 :2022 年大型挤压造粒机用高扭同向平行双螺杆

P V =P VZ0 +P VZP +P VL0 +P VLP +P VD +P VX (1) 1 2 2

齿轮箱开发及产业化项目(TC220A04W-4)。 2

1

∙

1 ∙

年

2025 第 51 卷 0 1 2 0 ∙ 2 ·71·

4ℎ , 1.5 2ℎ

3ℎ ∙ ℎ

3

ℎ 1 ℎ 2

1 0.063 0.012 8

ℎ 0 0

ℎ 1 ℎ 2

2 80ℎ 0 0.2

∙

0.6

ℎ

S1 S1

η 2 1.379

0.4 5 2 1.093 10 7 2 3

η

η 2 1.379

4 4 2 1.093 10 7 2 3

η