Page 118 - 《橡塑技术与装备》2025年1月

P. 118

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

进料管产生的热变形,故把整个过程视为稳态。 3.2 压力场分析

(3)进料管两端均为固定端。 首先在 Fluent 模块对挤出机进料管的内部流场进

(4)将流体域设置为壁面无滑移条件。 行模拟分析,考虑到进料管内熔体物料的流动特性,

(5)考虑聚合物的高黏特性,忽略惯性力和体积 本文使用标准的 k-ε 湍流模型和 SIMPLEC 算法对其

力。 进行求解,同时考虑能量方程、质量方程和运动方

(6)忽略了法兰盘与进料管因焊接存在的热阻。 程在内的守恒方程。将入口设置为速度入口,压力

3.2 网格划分 出口,残差值设置为 0.000 01 进行计算,计算步长

采用 Workbench 平台中的 mesh 功能模块,分别 设置为 1 000 步,通过模拟三种不同结构的进料管通

对三种进料管结构模型的流体区域和固体区域进行网 入相同的 POE 高黏熔体物料,首先对进料管的压力分

格划分,并对模型的边界条件进行相应的设置。采用 布进行对比,其压力场云图如图 4 所示。

Fluent 流体有限元分析软件计算了相同工况条件不同

模型下的压力场,将结果插值映射到进料管结构上。

需要注意的是,流体区域和固体区域之间的数据应匹

配,以确保压力和温度载荷能够准确地传递到指定固

体区域。对进料管实体模块进行计算时,其内部填充

的高黏流体区域要进行压缩处理,同时,对进料管实

体部分要重新进行网格划分。

网格划分结果如图 2 所示,三种进料管结构的网

格质量均在 0.85 以上。图 3 为弯管处的网格划分局部

放大图。

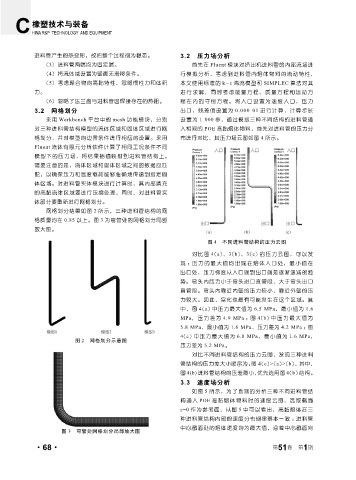

图 4 不同进料管结构的压力云图

对比图 4(a)、3(b)、3(c) 的压力云图,可以发

现 :压力的最大值均出现在熔体入口处,最小值在

出口处,压力梯度从入口端到出口端是逐渐递减的趋

势。弯头内压力小于弯头进口直管段,大于弯头出口

直管段。弯头内靠近内壁的压力较小,靠近外壁的压

力较大。因此,空化也最有可能发生在这个区域。其

中,图 4(a) 中压力最大值为 6.5 MPa,最小值为 1.6

MPa,压力差为 4.9 MPa ;图 4(b) 中压力最大值为

5.8 MPa,最小值为 1.6 MPa,压力差为 4.2 MPa ;图

4(c) 中压力最大值为 6.8 MPa,最小值为 1.6 MPa,

图 2 网格划分示意图

压力差为 5.2 MPa。

对比不同进料管结构的压力云图,发现三种进料

管结构的压力差大小顺序为:图 4(c)>(a)>(b),其中,

图 4(b) 进料管结构的压差最小,优先选用图 4(b) 结构。

3.3 速度场分析

如图 5 所示,为了直观的分析三种不同进料管结

构通入 POE 高黏熔体物料时的速度云图,选取截面

z=0 作为参考面,从图 5 中可以看出,高黏熔体在三

种进料管结构内部的速度分布规律基本一致 :进料管

中心截面处的熔体速度均为最大值,沿着中心截面向

图 3 弯管处网格划分局部放大图

1

·68· 第 51 卷 第 期