Page 119 - 《橡塑技术与装备》2025年1月

P. 119

产品与设计

PRODUCT AND DESIGN

两端壁面处,熔体速度呈现逐渐递减的趋势,两侧靠 为 3 000 mm,进料段较长,管子两端又处于固定的状

近壁面处为速度值最低,且速度大小呈现两侧对称分 态,因此,进入入口处的熔体在压力和温度的耦合作

布,这是因为壁面考虑为无滑移作用下,壁面与熔体 用下,对管子的作用力主要集中在入口端。三种结构

的黏滞力较大,摩擦力也较大。此外,由于熔体黏度 的最小总变形量均为 0.0 mm,进料管的变形量很小,

值较高,因此速度突变较小,变化较为平稳。 满足小变形假设理论,适合采用单向热流固耦合的方

法。

通过对比不同进料管结构的热变形图,发现热变

形量大小顺序为 :图 6(c)>(a)>(b),其中,6(b)的

进料管结构的变形量最小,优先选用图 6(b) 结构。

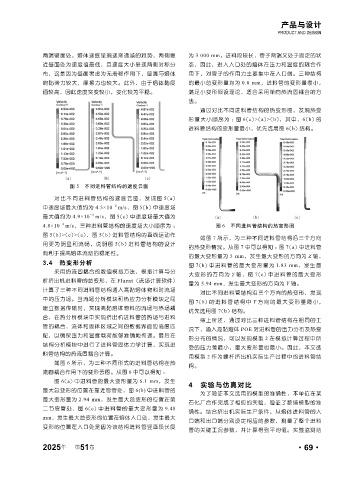

图 5 不同进料管结构的速度云图

对 比 不 同 进料 管 结 构 的 速 度 云图, 发 现 图 5(a)

中速度场最大值约为 4.5×10 -2 m/s,图 5(b) 中速度场

最大值约为 4.9×10 -2 m/s,图 5(c) 中速度场最大值为

4.8×10 -2 m/s,三种进料管结构的速度场大小顺序为 : 图 6 不同进料管结构的热变形图

图 5(b)>(c)>(a),图 5(b) 进料管结构的直线运动作

如图 7 所示,为三种不同进料管结构沿三个方向

用更为明显和流畅,说明图 5(b) 进料管结构的设计

的热变形情况。从图 7 中可以得知 :图 7(a) 中进料管

有利于提高熔体流动的稳定性。

的最大变形量为 5 mm,发生最大变形的方向为 Z 轴,

3.4 热变形分析

图 7(b) 中进料管的最大变形量为 1.83 mm,发生最

采用热流固耦合的数值模拟方法,模拟计算与分

大变形的方向为 Y 轴,图 7(c) 中进料管的最大变形

析挤出机进料管的总变形,在 Fluent(流场计算软件)

量为 5.94 mm,发生最大变形的方向为 Y 轴。

计算了三种不同进料管结构通入高黏熔体物料时流场

对比不同进料管结构沿三个方向的热变形,发现

中的压力场。当流场分析模块和热应力分析模块之间

图 7(b) 的进料管结构中 Y 方向的最大变形量最小,

建立数据传输时,实现高黏熔体物料的流场与热场耦

优先选用图 7(b) 结构。

合,在热分析模块中实现挤出机进料管的热场与进料

综上所述,通过对比三种进料管结构在相同的工

管的耦合,流体和固体区域之间的数据界面应高度匹

况下,通入高黏熔体 POE 对进料管的压力分布及热变

配,以确保压力和温度载荷能够准确地传递。最后在

形分布的情况,可以发现模型 2 在模拟计算过程中所

结构分析模块中进行了进料管固体力学计算,实现进

受的压力差最小,最大变形量也最小。因此,本文选

料管结构的热流固耦合计算。

用模型 2 作为螺杆挤出机实际生产过程中的进料管结

如图 6 所示,为三种不同形式的进料管结构在热

构。

流固耦合作用下的变形云图。从图 6 中可以得知 :

图 6(a) 中进料管的最大变形量为 6.1 mm,发生

4 实验与仿真对比

最大总变形的位置在靠近弯管处,图 6(b) 中进料管的

为了验证本文选用的模型的准确性,本单位在某

最大变形量为 2.94 mm,发生最大总变形的位置在第

石化厂合作完成了相应的实验,验证了数值模型的准

二节弯管处,图 6(c) 中进料管的最大变形量为 9.48

确性。结合挤出机实际生产条件,从熔体进料管的入

mm,发生最大总变形的位置在熔体入口处,发生最大

口端和出口端分别设定相应的参数,测量了整个进料

变形的位置在入口处是因为该结构进料管竖直段长度

管的关键工况参数,并计算得到平均值。实验监测结

年

2025 第 51 卷 ·69·