Page 95 - 《橡塑技术与装备》2025年10期

P. 95

工艺与设备

PROCESS AND EQUIPMENTS

筋变形导致的零件倾斜或倾倒风险,且无焊疤产生, 2.2.3 热后精加工

原理图及实物图如图 8 所示。另外还可以同时装炉多 由于零件细长,在车削、磨削过程中若工艺策划

根轴,增加装炉量,减少热处理资源浪费,降低成本。 不合理,均可能造成变形,最终无法达到图纸要求而

导致零件报废。在车削过程中,由于部分区域单边余

量较大,已达 30 mm,若连续直接车削至仅放磨量的

尺寸,在此过程中由于切削应力、夹顶力的影响,极

易导致零件弯曲变形,从而使得磨削过程中余量不足

产生黑皮,为减轻切削应力与夹顶力对变形的影响,

需设置两道车工序,分为半精车与精车,半精车主要

图 7 花键轴热处理常规装炉方式

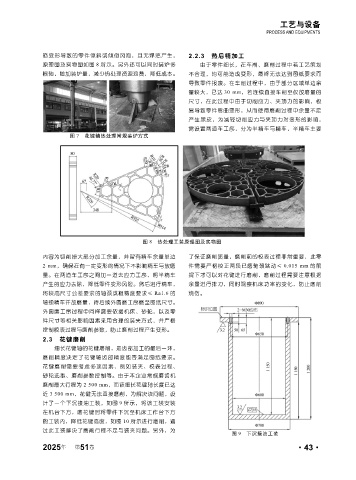

图 8 热处理工装原理图及实物图

内容为切削掉大部分加工余量,并留有精车余量单边 了保证磨削质量,磨削前的校表过程非常重要,此零

2 mm,确保在有一定变形的情况下不影响精车与放磨 件需要严格校正两段已磨轴颈跳动≤ 0.015 mm 的前

量。在两道车工序之间加一道去应力工序,将半精车 提下才可以对花键进行磨削,磨削过程需要注意根据

产生的应力去除,降低零件变形风险。然后进行精车, 余量进行排刀,同时观察机床功率的变化,防止磨削

将较高尺寸公差要求的轴颈或粗糙度要求≤ Ra1.6 的 烧伤。

轴颈精车并放磨量,待后续外圆磨工序磨至图纸尺寸。

外圆磨工序过程中同样需要依据机床、砂轮,以及零

件尺寸等相关影响因素采用合理的装夹方式,并严格

控制校表过程与磨削参数,防止磨削过程产生变形。

2.3 花键磨削

细长花键轴的花键磨削,是齿部加工的最后一环,

磨削精度决定了花键轴齿部精度能否满足图纸要求。

花键磨削需要考虑多项因素,例如装夹、校表过程、

砂轮选型、磨削参数控制等。由于本企业常规磨齿机

磨削最大行程为 2 500 mm,而该细长花键轴长度已达

近 3 500 mm,花键无法直接磨削,为解决该问题,设

计了一个下沉接油工装,如图 9 所示,将该工装安装

在机台下方,磨花键时将零件下沉至机床工作台下方

的工装内,降低花键高度,如图 10 所示进行磨削,通

过此工装解决了磨削行程不足与装夹问题。另外,为

图 9 下沉接油工装

年

2025 第 51 卷 ·43·