Page 78 - 《橡塑技术与装备》2025年10期

P. 78

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

使杠杆球头触于高速粗车后的右牙侧 ( 开合螺母不要 (3)用单圆柱(单针)测量单条螺纹中径。

抬起 )。然后用慢转速使杠杆表紧跟原导程走完全部 (4)用三根圆柱 ( 三针 ) 测量螺纹中径等方法。

或大部分螺纹长度。这时,若马上在高速粗车后随原 上述各种测量法各有各的应用特点 :如测量牙顶

导程测量,其表针走动的最终正、负值几乎是丝杠传 宽(f) 法,其精确度差,只能用于 半精车之前对内、

动链的误差值。然后停车,退出杠杆表,使工件充分 外螺纹的齿厚余量测量 ;用齿厚卡尺测量中径齿厚法

冷却。这时,仍用上述方法,即用同慢速、同导程, 比单针法、三针法的测量精度低,但对螺纹的中径齿

杠杆球头接触在同一右侧位置上走完相同长度,这时, 厚余量测量较为直观 ( 尤其测量大直径“上固定板”

其表针走动必然是正值 ( 又称加表 ),然后将此值减 的内螺纹余量更为方便 ); 而用三圆柱(三针 ) 测量虽

去首次测得的丝杠传动链误差值就是冷缩后的螺距累 然测量外螺纹精度高,但由于工件直径大、螺距大、

积误差。还应当指出,按理在首次测得的 “ 丝杠传动 测量跨距也大,使用大千分尺时,在双圆柱上还要加

链误差值 ” 已经包含了部分的冷缩累积误差,因为铜 有垫块,测量就比较麻烦 ;相对而言,用单圆柱测量

件的实际导程是在上述高温下瞬时获得,当工件停下 外螺纹的中径余量就较为精确、简便。并且它还能与

测量时,其螺距已经开始缩小。所以,上述冷却后测 最后的精车测量基准统一进行。

得的螺距累积误差将会小于实际螺距累积误差。 1.4.3 掌握控制余量换算法

1.3 作用中径计算 由于上述螺纹的齿槽宽和齿顶高以及齿厚等都按

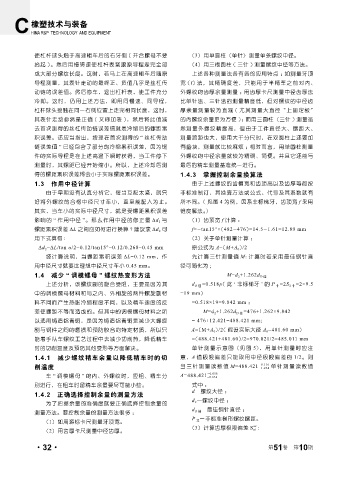

由于早期没有认真分析它,每当互配太紧,就只 非标准制订,其换算方法或公式、代号及其系数就有

好将外螺纹的合格中径尺寸车小,直至能配入为止。 所不同。( 见图 4 为例,因系非标梯牙,齿顶宽 f 采用

其实,当车小的实际中径尺寸,就是受螺距累积误差 锥度解法。)

影响的 “ 作用中径 ”。那么作用中径的修正量 ∆d 2 与 (1)齿顶宽 f 计算 :

螺距累积误差 ∆L 之间应如何进行换算 ? 建议求 ∆d 2 可 f=-tan15°×(482-476)=14.5-1.61=12.89 mm

用下式算得 : (2)关于单针测量计算 :

∆d 2 =∆L/tan α/2=0.12/tan15°=0.12/0.268=0.45 mm 原公式为 A=(M+A 0 )/2

经计算说明,当螺距累积误差 ∆L=0.12 mm,作 先计算三针测量值 M: 计算时若采用最佳钢针直

用中径尺寸就要比理想中径尺寸车小 0.45 mm。 径可简化为 ;

1.4 减少 “ 调模螺母 ” 螺纹热变形方法 M=d 2 +1.262d D 佳

上述分析,该螺纹副的旋合受阻,主要是因为其 d D 佳 =0.518p(此 ‘ 非标梯牙 ’ 的 P 非 =2S 2 非 =2×9.5

中的调模螺母材料和与之内、外相旋的两件螺旋副材 =19 mm)

料不同而产生热胀冷缩程度不同,以及精车速度的反 =0.518×19=9.842 mm ;

差使螺距不等而造成的。但其中的调模螺母材料之所 M=d 2 +1.262d D 佳 =476+1.262×9.842

以选用铸造铝青铜,是因为铸造铝青铜是减少大螺旋 = 476+12.421=488.421 mm;

副与钢件之间的磨损和预防胶合的特定材质,所以只 A=(M+A 0 )/2( 假设实际大径 A 0 =481.60 mm)

能着手从车螺纹工艺过程中去减少切削热,降低精车 =(488.421+481.60)/2=970.021/2=485.011 mm

时的切削温度及预防其他变形等方面解决。 单针测量示意图(见图 5),用单针测量时应注

1.4.1 减少螺纹精车余量以降低精车时的切 意,A 值极限偏差只能取用中径极限偏差的 1/2。则

-0.116

削温度 当三针测量读 数值 M=488.421 -1.268 单针测量读数值

-0.058

车 “ 调模螺母 ” 的内、外螺纹时,应粗、精车分 A=488.421 -0.634

别进行,在粗车时留精车余量要尽可能小些。 式中 :

d—螺纹大径 ;

1.4.2 正确选择控制余量的测量方法

d 2 —螺纹中径 ;

为了把握余量的准确度就要正确选择控制余量的

d D 佳—最佳钢针直径 ;

测量方法。要控制余量的测量方法很多 :

P 非 一非标准梯形螺纹螺距。

(1)如用游标卡尺测量牙顶宽。

es

(3)计算齿厚极限偏差 S ei :

(2)用齿厚卡尺测量中径齿厚。

·32· 第 51 卷 第 10 期