Page 118 - 《橡塑技术与装备》2025年10期

P. 118

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

2

3

流延辊,结构如图 2 所示,包括外辊筒、内辊筒、 置热通量为 20 000 W/(m ·K);冷却水流量为 25 m /h,

中心轴、导流板、端盖以及冷却水流道,导流板为固 温度为 303 K,辊转速为 23.5 rpm,湍流模型选择标

定厚度的钢片,通过焊接固定在内辊筒上,外辊筒通 准 k-ε 模型。冷却水与辊体接触表面采用耦合传热。

过热套紧密贴合在内辊筒上,冷却水在辊筒内的流动 模拟类型为稳态。

方式为双向流动。 该辊所冷却的薄膜幅宽为 1 500 mm,因此取该

幅宽下的辊面作为表征温度均匀性的样本,为了减少

计算误差对温度均匀性结果的影响,取表征样本上温

度标准差作为最终结果,温度标准差越小,辊面温度

越均匀。

2 计算结果分析

2.1 实验设计

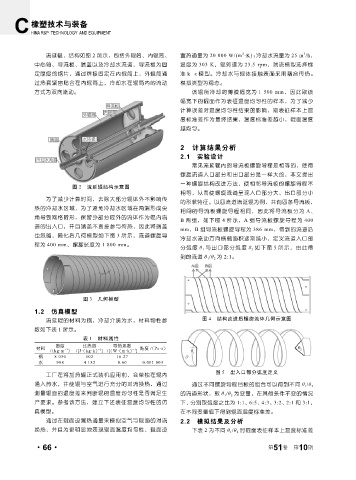

常见流延辊内的导流板螺旋导程是相等的,使得

螺旋流道入口部分和出口部分是一样大的,本文提出

一种螺旋结构改进方法,使相邻导流板的螺旋导程不

图 2 流延辊结构示意图

相等,从而使螺旋流道呈现入口部分大、出口部分小

为了减少计算时间,去除大部分辊体外不影响传

的形状特征。以四流道流延辊为例,共有四条导流板,

热的冷却水区域,为了避免冷却水区域在两端形成尖

相间的导流板螺旋导程相同,因此将导流板分为 A、

角导致网格畸形,保留少部分辊外的流体作为辊内流

B 两组,如下图 4 所示,A 组导流板螺旋导程为 400

道的出入口,并且端盖不直接参与传热,因此将端盖

mm,B 组导流板螺旋导程为 386 mm,得到的流道沿

也忽略,简化后几何模型如下图 3 所示,流道螺旋导

冷却水流动方向横截面积逐渐减小,定义流道入口部

程为 400 mm、螺旋长度为 1 800 mm。

分弧度 θ 1 与出口部分弧度 θ 2 如下图 5 所示,由此得

到的流道 θ 1 /θ 2 为 2:1。

图 3 几何模型

1.2 仿真模型

流延辊的材料为钢,冷却介质为水,材料物性参 图 4 结构改进后螺旋流体几何示意图

数如下表 1 所示。

表 1 材料属性

密度 比热容 导热系数

材料 . -3 -1 -1 黏度 /(Pa·s)

/(kg m ) /[J·(kg·k) ] /[(W·(m·k) ]

钢 8 030 502 16.27

水 998 4 182 0.60 0.001 003

图 5 出入口部分弧度定义

工厂在将加热辊正式装机应用前,会单独在辊内

通入热水,并使辊与空气进行充分的对流换热,通过 通过不同螺旋导程挡板的组合可以得到不同 θ 1 /θ 2

测量辊面的温度差来判断辊的温度均匀性是否满足生 的流道形状,取 θ 1 /θ 2 为变量,在其他条件不变的情况

产要求。参考该方法,建立下述表征温度均匀性的仿 下,分别取弧度之比为 1:1、 6:5、 4:3、 3:2、 2:1 和 3:1,

真模型。 在不同变量值下得到辊面温度标准差。

通过在辊面设置热通量来模拟空气与辊面的对流 2.2 模拟结果及分析

换热,并且为更明显地表现辊面温度均匀性,辊面设 下表 2 为不同 θ 1 /θ 2 时辊面表征样本上温度标准差

·66· 第 51 卷 第 10 期