Page 123 - 《橡塑技术与装备》2025年2期

P. 123

产品与设计

PRODUCT AND DESIGN

发生最小总变形的位置在法兰固定的一端,同时从筒

体的变形程度可以得出筒体的变形量很小,满足小变

形假设理论,适合热流固耦合方法 [8] 。

此外,从图 9 中可以看出 :筒体整体变形量从法

兰固定端到法兰自由端呈现逐渐增长的趋势,整体变

形量沿轴向方向逐渐增大 [9] 。

图 7 筒体网格划分

用标准的 k-ε 湍流模型和 SIMPLEC 算法进行求解,

开启能量方程、质量方程和运动方程在内的守恒方程,

得到流体的压力场分布。如图 8 所示,为流道通入导

图 9 筒体总体变形

热油时的压力云图,右侧红色管口为流道入口,左侧

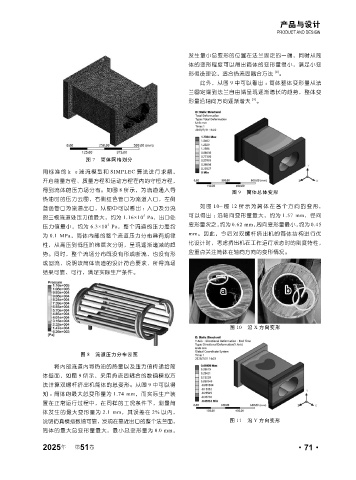

蓝色管口为流道出口,从图中可以看出 :入口及分流 如图 10~ 图 12 所示为筒体在各个方向的变形,

5

的三根流道处压力值最大,约为 1.16×10 Pa,出口处 可以得出 :沿轴向变形量最大,约为 1.57 mm,径向

3

压力值最小,约为 6.3×10 Pa,整个流道的压力差约 变形量次之,约为 0.62 mm,周向变形量最小,约为 0.45

mm。因此,今后对双螺杆挤出机的筒体结构进行优

为 0.1 MPa,筒体内部的整个流道压力分布具有规律

性,从高压到低压阶梯层次分明,呈现逐渐递减的趋 化设计时,考虑挤出机在工作运行状态时的刚度特性,

势。同时,整个流场分布既没有形成断流,也没有形 应重点关注筒体在轴向方向的变形情况。

成回流,说明该筒体流道的设计符合要求,所得流场

结果可靠、可行,满足实际生产条件。

图 10 沿 X 方向变形

图 8 流道压力分布云图

将内部流道内导热油的热量以及压力值传递给筒

体壁面,如图 9 所示,采用热流固耦合的数值模拟方

法计算双螺杆挤出机筒体的总变形。从图 9 中可以得

知 :筒体的最大总变形量为 1.74 mm,而实际生产装

置在正常运行过程中,在同样的工况条件下,测量筒

体发生的最大变形量为 2.1 mm,其误差在 2% 以内,

说明仿真模拟数值可靠,发现在靠近出口的整个法兰面, 图 11 沿 Y 方向变形

筒体的最大总变形量最大,最小总变形量为 0.0 mm,

2025 第 51 卷 ·71·

年