Page 67 - 《橡塑技术与装备》2024年4期

P. 67

理论与研究 王军龙 等·轻型芳纶骨架在煤矿用织物芯阻燃输送带中的应用研究

燃烧性能按照 MT/T914-2019 附录 F 试验方法制 由于丁苯胶在混炼过程的生热量较大,会影响混

样、检测。 炼胶操作工艺,造成混炼胶的质量下降 ;丁苯胶的撕

裂能力与自黏性均相对天然橡胶具有一定的不足。故

2 结果讨论 在具有相对较高的黏合力的情况下,为了保证芳纶输

2.1 丁苯胶比例对贴胶与芳纶帆布黏合性能 送带具有良好的使用效果,选择丁苯胶与天然胶的比

的影响。 例为 60/40。

贴胶配方如表 1 所示,制备过程按照 1.3 实验过 2.2 黏合剂对贴胶与芳纶帆布黏合性能的影

程进行。 响。

表 1 丁苯胶 / 天然胶比例对黏合性能的影响 按照 2.1 确定的丁苯胶 / 天然胶比例 60:40,除黏

序号 组分 用量 / 份 合剂以外其他材料与表 1 中配方组成相同,黏合剂份

1 天然胶 50、40、30、20、10

2 丁苯胶 50、60、70、80、90 数如表 2 所示 :

3 硬脂酸 1.5 表 2 贴胶中黏合剂的份数

4 氧化锌 5

5 防老剂 2.3 黏合剂名称 试验编号

6 黏合剂 8 1 2 3 4 5

7 炭黑 50 RS 5 4 3 0 0

8 硫化体系 4 RA 3 4 5 0 0

HL-10 0 0 0 8 4

DF-1075 0 0 0 0 4

按照表 1 中配方,参照 2.3 的混炼胶制备方法,

分别制备了不同丁苯胶、天然胶比例的贴胶 ;采用 按照表 2 中黏合剂分数制备了相应的贴胶,按照

A 厂 家 DPP1250 芳 纶 布 作 为 样 布, 检 测 贴 胶 黏 合 性 3.1 中贴胶与芳纶帆布的黏合性能检测方法检测了不

能。硫化工艺参数 :贴胶厚度 2.5 mm、硫化温度 150 同试验编号的黏合性能,具体如图 2 所示 :

℃、硫化时间 35min、硫化压力 3.5 MPa。按照 GB/T

6759—2013 输送带黏合强度试验方法中 A 方法进行

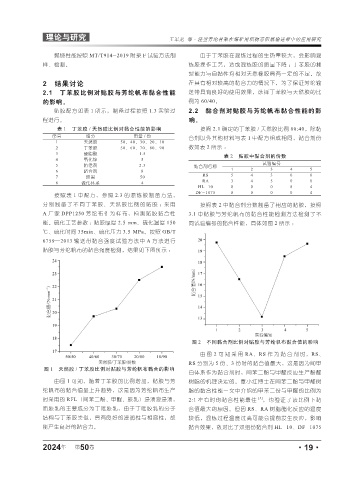

贴胶与芳纶帆布的黏合强度检测,结果如下图所示 :

图 2 不同黏合剂比例对贴胶与芳纶帆布黏合值的影响

由图 2 可知采用 RA、RS 作为黏合剂时,RS、

RS 分别为 5 份、3 份时的黏合值最大,这是因为间甲

图 1 天然胶 / 丁苯胶比例对贴胶与芳纶帆布黏合的影响

白体系作为黏合剂时,间苯二酚与甲醛反应生产酚醛

由图 1 可知,随着丁苯胶的比例增加,贴胶与芳 树脂的机理决定的。覃小红博士在间苯二酚与甲醛树

纶帆布的黏合值呈上升趋势,这是因为芳纶帆布生产 脂的黏合性能一文中介绍的甲苯二份与甲醛的比例为

时采用的 RFL(间苯二酚、甲醛、胶乳)浸渍液浸渍, 2:1 左右时的黏合性能最佳 [5] ,也验证了该比例下黏

而胶乳的主要成分为丁吡胶乳,由于丁吡胶乳的分子 合值最大的原因。但因 RS、RA 树脂酯化反应的温度

结构与丁苯胶类似,具有良好的浸润性与相容性,故 较低,混炼过程温度过高可能会提前发生反应,影响

能产生良好的黏合力。 黏合效果,故对比了双组份黏合剂 HL-10、DF-1075

2024 第 50 卷 ·19·

年