Page 118 - 《橡塑技术与装备》2025年4期

P. 118

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

间的安全性。 2.1 提出问题,设定引导词

轮胎制造过程中,炼胶工序主要是将各种原材料

1 HAZOP 偏差分析方法 根据一定的比例通过密炼机进行混炼。混炼工艺是橡

危险与可操作(HAZOP)偏差分析方法是英国帝 胶制品生产过程的第一步,它的目的是将配方中的天

国化学工业公司(ICI)于 1974 年针对化工装置而开 然胶、合成胶与各种化学原料、添加剂进行均匀混合,

发的一种危险性评价方法。 制成符合性能要求的混炼胶胶料。而实现这一过程的

HAZOP 的基本过程是以关键词为引导,找出系 设备叫密炼机。密炼机挤出后的胶料由于温度高(110

统中工艺过程的状态参数(如温度、压力、流量)的 ~120 ℃),烟气大,因此需要通过冷却水和循环风进

变化,然后再继续分析造成偏差的原因、后果及可以 行冷却,冷却后的胶片进行收取后送往下一道工序。

采取的对策。通过危险性和可操作性研究的分析,能 通过生产过程中火灾危险性分析,再根据燃烧三

够找出装置及其运行过程中存在的危险,根据危险带 要素,我们可以设定如下引导词:无、超温、超压、低压、

来的后果,明确系统中的主要危险。 多、少、部分、其它。具体定义如下表 1。

2 分析步骤及制定对策 2.2 划分单元,明确功能

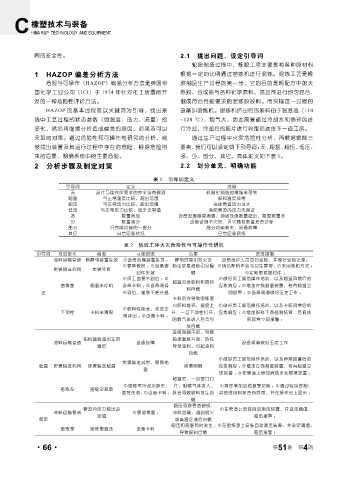

表 1 引导词定义

引导词 定义 说明

无 设计与操作所要求的完全没有做到 机制化预防的措施未落实

超温 与正常温度比较,超出范围 胶料温度异常

超压 与正常压力比较,超出范围 流体管道压力过大

低压 与正常压力比较,低于正常值 消防管道内压力未保证

多 数量增加 设备设施跑冒滴漏,现场仓储数量超出、隐患数量多

少 数量减少 设备设施不完好,灭火器材数量是否达标

部分 只完成功能的一部分 部分功能缺失,设备故障

其它 异常应急状况 日常应急演练

表 2 炼胶工序火灾危险性与可操作性研究

引导词 对应单元 偏差 可能原因 后果 改进措施

油料运输管道 除静电装置失效 ①设备故障装置失灵 ; 静电容易引发火灾 设备维护人员每日巡检,并做好巡检记录。

①管壁破损 ;②设备密 粉尘浓度超标引发爆 ①规范配料作业与卫生管理 ;②采用造粒方式 ;

炭黑输送机构 炭黑外泄

封件失效 燃 ③定期更换密封件 ;

①员工监管不到位 ;② ①做好员工规范操作培训,以及超温异常后的

超温引发胶料和原材

密炼室 超温未停机 设备卡料 ;③设备润滑 应急响应 ;②增加在线测温装置,若有超温立

料自燃

无 不到位,轴承干磨升温 即报警 ;③设备润滑做好五定工作 ;

卡料后会导致密炼室

内胶料堆积,温度上 ①做好员工规范操作培训,以及卡胶异常后的

①胶料性能差,无法正

下顶栓 卡料未清胶 升,一旦下顶栓打开, 应急响应 ;②增加胶料下落检测装置,若有排

常排出 ;②设备卡料 ;

阻燃气体进入后会引 胶异常立即报警 ;

发自燃

设备润滑不足,导致

油料温度超出正常 轴承温度升高,热传

油料运输管道 设备故障 设备润滑做好五定工作

温度 导至油料,引起油料

自燃

①做好员工规范操作培训,以及异常报警后的

炭黑输送异常,管网堵

超温 炭黑输送机构 炭黑输送超温 炭黑阴燃 应急响应 ;②增加在线测温装置,若有超温立

塞

即报警 ;③在管道上增加消防手动喷淋装置 ;

超温后,一旦室门打

①密炼室冷却水缺失, 开,阻燃气体进入, ①温控增加巡检报警功能 ;②通过程序控制,

密炼室 密炼室超温

温控失效 ;②设备卡料 ; 就会导致胶料发生自 监控进排料是否有异常,并在操作台上显示 ;

燃

超压导致管道破损,

管道内压力超出设 ①在管道上安装自动测压装置,并设定阈值,

油料运输管道 ①管道堵塞 ; 油料泄漏,遇到明火

定值 超压报警 ;

超压 或高温区域后自燃

超压和超温同时发生,①在密炼室上安装自动测压装置,并设定阈值,

密炼室 密炼室超压 设备卡料

导致胶料自燃 超压报警 ;

4

·66· 第 51 卷 第 期