Page 83 - 《橡塑技术与装备》2025年3期

P. 83

材料与配方

MATERIALS AND FORMULATIONS

#

#

终炼小药,吃粉过程中都要割胶,倒胶,待粉料全部 缩短。2 的 M H 较 1 有降低,即添加内脱模剂可以提

吃进后,调整开炼机的辊距,通过打三角包,打卷, 升胶料的交联密度。由此可见,使用内脱模剂对胶料

折叠等方式对胶料进行翻炼,待胶料颜色均一,表面 的硫化性能有微小影响,使得胶料的 T 90 缩短, M L 降低,

光滑即可下片。下片后放置备用。 提高胶料的交联密度。

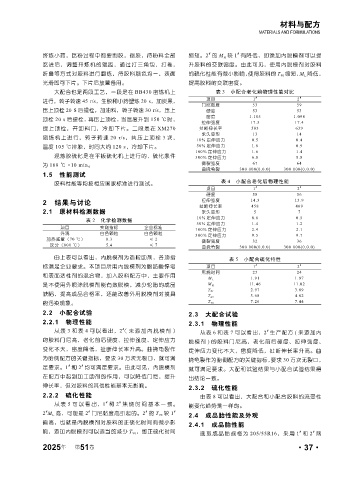

大配合也是两段工艺,一段是在 BB430 密炼机上 表 3 小配合老化前物理性能对比

进行,转子转速 45 r/s,生胶和小药塑炼 20 s,加炭黑, 项目 1 # 2 #

门尼黏度 53 59

压上顶栓 20 S 后提栓,加油料,转子转速 30 r/s,压上 硬度 53 53

密度 1.105 1.098

顶栓 20 s 后提栓,再压上顶栓,当温度升到 150 ℃时,

拉伸强度 17.3 17.4

提上顶栓,开卸料门,冷却下片。二段是在 XM270 扯断伸长率 583 639

永久变形 13 14

密炼机上进行,转子转速 20 r/s,共压上顶栓 3 次,

10% 定伸应力 0.5 0.4

温度 105 ℃排胶,时间大约 120 s,冷却下片。 50% 定伸应力 1.0 0.9

100% 定伸应力 1.6 1.4

混炼胶硫化是在平板硫化机上进行的,硫化条件 300% 定伸应力 6.8 5.8

为 168 ℃ ×10 min。 撕裂强度 67 64

曲挠龟裂 300 000(0.0.0) 300 000(0.0.0)

1.5 性能测试

胶料性能等均按相应国家标准进行测试。 表 4 小配合老化后物理性能

项目 1 # 2 #

硬度 58 56

2 结果与讨论 拉伸强度 14.3 13.9

扯断伸长率 458 469

2.1 原材料检测数据 永久变形 5 7

表 2 化学检测数据 10% 定伸应力 0.6 0.5

50% 定伸应力 1.4 1.2

项目 实测指标 企业标准 100% 定伸应力 2.4 2.1

外观 白色颗粒 白色颗粒 300% 定伸应力 9.5 9.7

加热减量(70 ℃) 0.3 ≤ 2 撕裂强度 32 36

灰分(800 ℃) 5.4 ≤ 7

曲挠龟裂 300 000(0.0.0) 300 000(0.0.0)

由上表可以看出,内脱模剂为造粒助剂,各项指 表 5 小配合硫化特性

标满足企业要求。本项目所用内脱模剂为脂肪酸锌皂 项目 1 # 2 #

焦烧时间 23 24

和表面活性剂的混合物,加入胶料配方中,主要作用

M L 1.91 1.97

是不使用外喷涂脱模剂能有效脱模,减少轮胎的成品 M H 11.46 11.02

2.97 3.09

T S1

缺陷,提高成品合格率,还能改善外用脱模剂对摸具 3.68 4.02

T S2

的污染现象。 T 90 7.26 7.44

2.2 小配合试验 2.3 大配合试验

2.2.1 物理性能 2.3.1 物理性能

#

从表 3 和表 4 可以看出,2 ( 未添加内脱模剂 ) 从表 6 和表 7 可以看出,2 生产配方 ( 未添加内

#

的胶料门尼高,老化前后硬度、拉伸强度、定伸应力 脱模剂 ) 的胶料门尼高,老化前后硬度、拉伸强度、

变化不大,密度降低,扯断伸长率升高。曲挠龟裂作 定伸应力变化不大,密度降低,扯断伸长率升高。曲

为胎侧配方的关键指标,要求 30 万次无裂口,就可满 挠龟裂作为胎侧配方的关键指标,要求 30 万次无裂口,

#

#

足要求。1 和 2 均可满足要求。由此可见,内脱模剂 就可满足要求。大配和试验结果与小配合试验结果得

在配方中起到加工助剂的作用,可以降低门尼,提升 出结论一致。

伸长率,但对胶料的其他性能基本无影响。

2.3.2 硫化性能

2.2.2 硫化性能 由表 8 可以看出,大配合和小配合胶料的流变性

#

#

从表 5 可以看出,1 和 2 焦烧时间基本一致。 能变化趋势是一样的。

#

#

#

2 M L 高,可能是 2 门尼黏度高引起的。2 的 T 90 较 1 # 2.4 成品胎性能及外观

偏高,也就是内脱模剂对胶料的正硫化时间有微小影 2.4.1 成品胎性能

响,添加内脱模剂可以适当的减少 T 90 ,即正硫化时间 # #

选取 成品胎 规格 为 205/55R16,采 用 1 和 2 两

年

2025 第 51 卷 ·37·