Page 86 - 《橡塑技术与装备》2025年2期

P. 86

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

据的综合分析,我们可以得出以下结论 :

电加热氮气硫化工艺能够实现快速且可控的升温

过程,对于提高硫化效率具有积极作用。

在侧部硫化温度控制方面,该工艺显示出良好的

均匀性,有利于提高轮胎的一致性和质量。

然而,肩部和冠部中心位置的温差问题表明,硫

化均匀性仍有改进空间。未来的研究和工艺优化应着

重于解决这些区域的温度控制问题。

能耗对比分析证实了电加热氮气硫化工艺在降低

能耗和生产成本方面的优势,这为轮胎制造业提供了

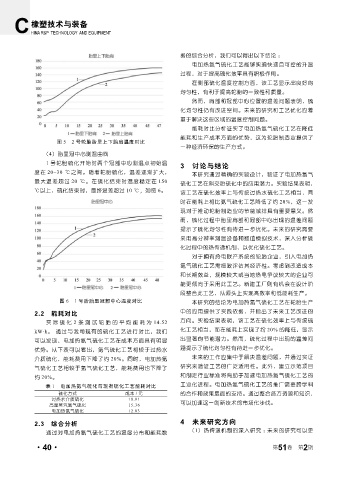

图 5 2 号轮胎胎里上下胎肩温度对比

一种经济环保的生产方式。

(4)胎里冠中心测温曲线

1 号轮胎硫化开始时两个冠部中心测温点初始温

3 讨论与结论

度在 20~30 ℃之间。随着轮胎硫化,温差逐渐扩大, 本研究通过精确的实验设计,验证了电加热氮气

最大温差超过 20 ℃。在硫化结束时温度稳定在 150

硫化工艺在斜交胎硫化中的应用潜力。实验结果表明,

℃以上,硫化结束时,最终温差超过 10 ℃,如图 6。

该工艺在硫化效率上与传统过热水硫化工艺相当,同

时在能耗上相比氮气硫化工艺降低了约 20%,这一发

现对于推动轮胎制造业的节能减排具有重要意义。然

而,硫化过程中胎里肩部和冠部中心出现的温差问题

提示了硫化均匀性有待进一步优化。未来的研究需要

采用高分辨率测温设备和数值模拟技术,深入分析硫

化过程中的热传递机制,以优化硫化工艺。

对于拥有热电联产系统的轮胎企业,引入电加热

氮气硫化工艺需细致评估其经济性。考虑到改造成本

和长期效益,规模较大或当地热电争议较大的企业可

能更倾向于采用此工艺。新建工厂则有机会在设计阶

段整合此工艺,从源头上实现高效率和低能耗生产。

图 6 1 号胎胎里冠部中心温度对比 本研究的结论为电加热氮气硫化工艺在轮胎生产

2.2 能耗对比 中的应用提供了实践依据,并指出了未来工艺改进的

实际硫化 2 条测试轮胎的平均能耗为 14.52 方向。实验结果表明,该工艺在硫化效率上与传统硫

kW . h。 通过与我司现有的硫化工艺进行对比,我们 化工艺相当,而在能耗上实现了约 20% 的降低,显示

可以发现,电加热氮气硫化工艺在成本方面具有明显 出显著的节能潜力。然而,硫化过程中出现的温差问

优势。从下表可以看出,氮气硫化工艺相较于过热水 题提示了硫化均匀性有待进一步优化。

介质硫化,能耗费用下降了约 20%。同时,电加热氮 未来的工作应集中于解决温差问题,并通过实证

气硫化工艺相较于氮气硫化工艺,能耗费用也下降了 研究来验证工艺的广泛适用性。此外,建立示范项目

约 20%。 和制定行业标准将有助于加速电加热氮气硫化工艺的

表 1 电加热氮气硫化与现有硫化工艺能耗对比 工业化进程。电加热氮气硫化工艺的推广需要跨学科

硫化方式 成本 / 元 的合作和政策层面的支持。通过整合各方资源和知识,

过热水介质硫化 18.91

高温蒸汽氮气硫化 15.36 可以加速这一创新技术的市场化步伐。

电加热氮气硫化 12.83

2.3 综合分析 4 未来研究方向

(1)热传递机制的深入研究 :未来的研究可以更

通过对电加热氮气硫化工艺的温度分布和能耗数

2

·40· 第 51 卷 第 期