Page 117 - 《橡塑技术与装备》2025年3期

P. 117

产品与设计

PRODUCT AND DESIGN

扣悬臂厚 b=0.6 . a,a 为壳件壁厚。这个厚度比,可有 不足以设置倒角,或倒角外露影响外观,则不用设置

效降低注塑件冷却收缩对壳件外观的影响。当这个厚 倒角,但倒扣 g 位须设置倒角便于组装导向。导向倒

度比无法满足外观需求时,可进一步减小厚度比,如 角一般为 45°,当需要控制扣牙高度 j 以减小倒扣对

0.5、 0.4。为确保倒扣悬臂功能而无法减薄悬臂厚度时, 外观影响时,可适当增大倒角角度,减小扣牙高度 j。

可在悬臂根部增加一个增厚台阶,使壳件局部壁厚增 扣牙高度 i ≥ 0.5 mm,i 越大,扣牙刚性越好,扣合

加,亦能解决冷却收缩对壳件外观的影响。 功能失效概率越小,同时,扣牙高度 j 会越高。当需

倒扣悬臂高度 c=d+m,d 为扣牙与连接件的间隙, 要控制扣牙高度 j 时,需要对扣牙高度 i 及导向倒角 g

其值一般取 0.2 mm,m 为连接件壁厚。对于两个塑胶 两个要素进行综合考量,以满足相关要素的功能需求

连接件,其壁厚 a 和 m 先于倒扣悬臂厚度 b 和高度 c 及设计需求。

确定,当倒扣塑性变形量不足以满足扣合变形需求时,

则需增大两连接件的间隙,或增加连接件局部厚度, 3 倒扣悬臂变形理论计算

既满足倒扣悬臂塑性变形量要求,也满足连接件配合 塑胶配件组装时,倒扣悬臂需要有足够的变形量,

要求。 方能满足组装需求 ;组装动作完成后,倒扣悬臂还需

一般,扣孔连接的扣牙宽度 e ≥ 1 mm,扣扣互 要恢复形变,满足扣合需求,这种变形称为弹性变形。

连的悬臂变形量较大,扣牙宽度 e ≥ 1.5 mm。倒扣宽 在弹性限度内,弹性形变有拉伸和压缩形变、切变、

度 k=b+e,扣孔宽度 f-k ≥ 0.5 mm。扣孔给倒扣预留 弯曲形变和扭转形变 4 种基本类型,倒扣悬臂的形变

足够的变形空间,倒扣方能顺利变形入孔,实现扣合 属于弯曲形变,其变形量即为挠度。无加强筋的倒扣

连接。 悬臂可视为简支梁,因而可运用简支梁相关挠度计算

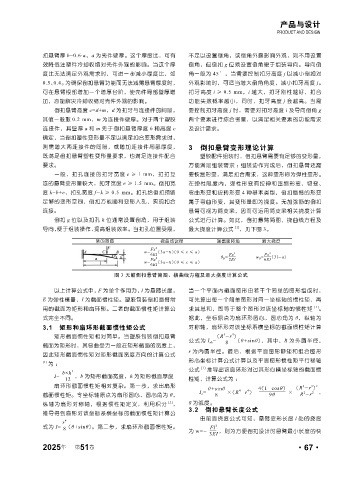

倒扣 g 位以及扣孔 h 位通常设置倒角,用于组装 公式进行计算。如此,倒扣悬臂简图、挠曲线方程及

导向,便于组装操作,提高组装效率。当扣孔位置受限, 最大挠度计算公式 [1] ,见下图 3。

梁的简图 挠曲线议程 端截面转角 最大挠度

Fx 2

w= (3a-x)(0 ≤ x ≤ a) 2 2

6EI Fx Fx

Fa 2 θ B = 2EI w B = 6EI (3l-a)

w= (3a-x)(0 ≤ x ≤ a)

6EI

图 3 无筋倒扣悬臂简图、挠曲线方程及最大挠度计算公式

以上计算公式中, F 为单个作用力, l 为悬臂长度, 当一个平面内截面图形由若干个简单的图形组成时,

E 为弹性模量,I 为截面惯性矩。塑胶包装倒扣悬臂常 可先算出每一个简单图形对同一坐标轴的惯性矩,再

用的截面为矩形和扇环形。二者的截面惯性矩计算公 求其总和,即等于整个图形对该坐标轴的惯性矩 [1] 。

式完全不同。 据此,坐标原点为扇环形圆心,圆心角为 θ,纵轴为

3.1 矩形和扇环形截面惯性矩公式 对称轴,扇环形对该坐标系横坐标的截面惯性矩计算

4

4

矩形截面惯性矩相对简单。当塑胶包装倒扣悬臂 (R -r )

公式为 I sh = 8 (θ+sinθ),其中,R 为外圆半径,

截面为矩形时,其弯曲受力一般在矩形截面的宽度上,

r 为内圆半径。最后,根据平面图形静矩和组合图形

因此矩形截面惯性矩对矩形截面宽度方向的计算公式

[1] 形心坐标计算公式计算以及平面图形惯性矩平行移轴

为: [1]

b×h 3 公式 推导出该扇环形对过其形心横坐标轴的截面惯

I= ,b 为矩形截面宽度,h 为矩形截面厚度

12 性矩,计算公式为 :

扇环形截面惯性矩相对复杂。第一步,求出扇形 θ+sinθ 4(1-cosθ) (R -r ) 2

3

3

4

4

I c = ×(R -r )- × 2 2 ,

截面惯性矩。令坐标轴原点为扇形圆心,圆心角为 θ, 8 9θ R -r

纵轴为扇形对称轴,根据惯性矩定义,利用积分 [2] , θ 为弧度。

3.2 倒扣悬臂长度公式

推导得到扇形对该坐标系横坐标的截面惯性矩计算公

由前面挠度公式可知,悬臂变形长度 l 处的挠度

4

r

式为 I= 8 (θ+sinθ)。第二步,求扇环形截面惯性矩。 为 w=- 3EI 3 ,则为方便倒扣设计时悬臂最小长度的快

Fl

2025 第 51 卷 ·67·

年