Page 74 - 《橡塑技术与装备》2025年1月

P. 74

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

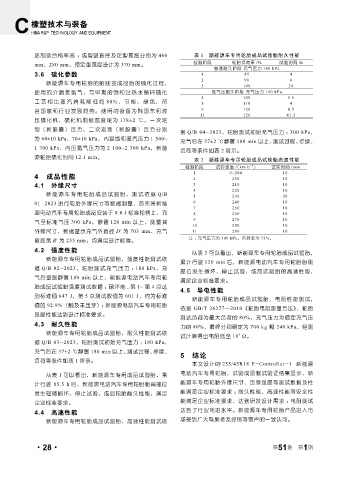

胚制造合格率高 ;成型鼓直径及定型宽度分别为 460 表 1 新能源车专用轮胎成品试验胎耐久性能

mm、280 mm,预定型宽度设计为 370 mm。 检测阶段 轮胎负荷率 /% 试验时间 /h

普通耐久阶段 充气压力 180 kPa

3.6 硫化参数 1 85 4

2 90 6

新能源车专用轮胎的胎胚变成品胎的硫化过程, 3 100 24

使用的介质是氮气,与早期的饱和过热水循环硫化 低气压耐久阶段 充气压力 140 kPa

4 100 5.5

工艺相比蒸汽消耗降低约 80%,节能、绿色,符 5 110 4

合国家和行业发展趋势。使用的设备为韩国东和液 9 120 0.5

11 120 41.5

压 硫化机,硫化机侧板温度定为 178±2 ℃,一次定

型(新胶囊)压力、二次定型(新胶囊)压力分别

据 Q/B 04-2023,轮胎测试初始充气压力 : 300 kPa,

为 60±10 kPa、70±10 kPa,内温饱和蒸汽压力 1 500~

充气后在 37±2 ℃静置 180 min 以上,测试过程、步续、

1 700 kPa,内压氮气压力为 2 100~2 300 kPa,新能

负荷等条件如表 2 所示。

源轮胎硫化时间 12.1 min。

表 2 新能源车专用轮胎成品试验胎高速性能

.

-1

检测阶段 试验速度 /(km h ) 试验时间 /min

1 0~200 10

4 成品性能 2 200 10

4.1 外缘尺寸 3 210 10

4 220 10

新 能 源 车 专 用 轮 胎 成 品 试 验 胎, 测 试 依 据 Q/B 5 230 20

01-2023 进行轮胎外缘尺寸等数据测量,首先将新能 6 240 10

7 250 10

源电动汽车专用轮胎成品安装于 8.0 J 标准轮辋上,充 8 260 10

9 270 10

气至标准气压 300 kPa,静置 120 min 以上,测量其

10 280 10

外缘尺寸,数据显示充气外直径 D′ 为 703 mm、充气 11 290 10

注 :充气压力为 300 kPa,负荷率为 73%。

断面宽 B′ 为 255 mm,均满足设计标准。

4.2 强度性能 从表 2 可以看出,新能源车专用轮胎成品试验胎,

新能源车专用轮胎成品试验胎,强度性能测试依

累计行驶 120 min 后,新能源电动汽车专用轮胎胎侧

据 Q/B 02-2023,轮胎测试充气压力 : 180 kPa,充

部位发生损坏,停止试验,成品试验胎的高速性能,

气后室温静置 180 min 以上,新能源电动汽车专用轮

满足企业标准要求。

胎成品试验胎强度测试数据 :破坏能 , 第 1~ 第 4 点达

4.5 导电性能

到标准值 647 J,第 5 点测试数值为 601 J,约为标准

新能源车专用轮胎成品试验胎,电阻性能测试,

值的 92.9%(触及未压穿);新能源电动汽车专用轮胎

依据 GB/T 26277—2010《轮胎电阻测量方法》,轮胎

强度性能达到设计标准要求。

测试负荷为最大负荷的 80%,充气压力为额定充气压

4.3 耐久性能 力的 80%,最终分别确定为 700 kg 和 240 kPa,经测

新能源车专用轮胎成品试验胎,耐久性能测试依 6

试计算得出电阻低至 10 Ω。

据 Q/B 03-2023,轮胎测试初始充气压力 : 180 kPa,

充气后在 37±2 ℃静置 180 min 以上,测试过程、步续、

5 结论

负荷等条件如表 1 所示。

本文设计的 255/45R18 E-Controller-1 新能源

从表 1 可以看出,新能源车专用成品试验胎,累 电动汽车专用轮胎,试验成品测试验证结果显示,新

计行驶 85.5 h 后,新能源电动汽车专用轮胎胎肩部位 能源车专用轮胎外缘尺寸、压穿强度等测试数据及性

发生轻微损坏,停止试验,成品轮胎耐久性能,满足 能满足企业标准要求 ;耐久性能、高速性能等安全性

企业标准要求。 能满足企业标准要求,达到研发设计需求 ;电阻测试

4.4 高速性能 达到了行业先进水平。新能源车专用轮胎产品进入市

场受到广大驾乘者及经销等客户的一致认可。

新能源车专用轮胎成品试验胎,高速性能测试依

1

·28· 第 51 卷 第 期