Page 56 - 《橡塑技术与装备》2025年2期

P. 56

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

检测仪器有限公司。

1.3 样品制备

将 ABS 粒子在设置温度为 (80±2)℃烘箱中烘干

4~6 h,经注塑机注塑成型为标准样条,备用。将标准

样条在各类溶剂中浸涂 5 s 后取出,在 (60±2)℃烘箱

中烘干 20 min。将标准样条用专用喷枪在在其表面喷

涂一层均匀厚度的涂层,温度 (60±2)℃ IR 先干燥 5

2

min,然后在 UV 能量 500 mj/cm 下进行固化。

1.4 力学性能测试

ABS 材料力学性能检测 :测试前将事先准备好

的试样放在温度 (25±1)℃、相对湿度 70% 以下的环

境 中 保 存 时 间 大 于 24 h, 然 后 按 照 国 家 相 关 标 准 对

拉伸性能(GB/T 1040.2—2006)、冲击性能(GB/T

1043.1—2008)、弯曲性能(GB/T 9341—2008)进

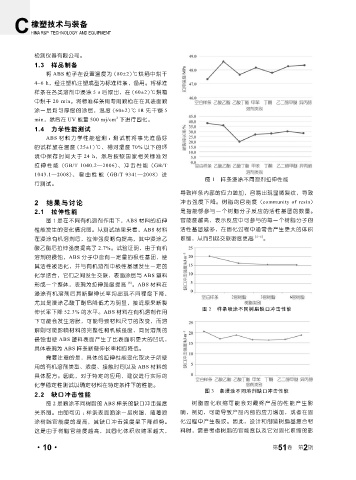

图 1 样条浸涂不同溶剂拉伸性能

行测试。

导致样条内部的应力增加,容易出现显微裂纹,导致

2 结果与讨论 冲击强度下降。树脂的官能度(community of resin)

2.1 拉伸性能 是指能够参与一个树脂分子反应的活性基团的数量。

图 1 是在不同有机溶剂作用下,ABS 材料的拉伸 官能度越高,表示反应中可参与的每一个树脂分子的

性能发生的变化情况图。从测试结果来看,ABS 材料 活性基团越多,在固化过程中通常会产生更大的体积

在浸涂有机溶剂后,拉伸强度略有提高,其中浸涂乙 收缩,从而引起交联密度更高 [5~6] 。

酸乙酯后拉伸强度提高了 2.7%。试验证明,由于有机

溶剂的侵蚀,ABS 分子中含有一定量的极性基团,使

其活性被活化,并与有机溶剂中极性基团发生一定的

化学结合,它们之间发生交联,表面涂层与 ABS 塑料

形成一个整体,表现为拉伸强度提高 [8] 。ABS 材料在

浸涂有机溶剂后其断裂伸长率均出现不同程度下降,

尤其是浸涂乙酸丁酯后降低尤为明显,接近原来断裂

图 2 样条喷涂不同树脂缺口冲击性能

伸长率下降 52.3% 的水平。ABS 材料在有机溶剂作用

下可能会发生溶胀,可能导致材料尺寸的改变,而溶

解则可能影响材料的完整性和机械强度,同时溶剂的

侵蚀也使 ABS 塑料表面产生了比表面积更大的凹坑,

具体表现为 ABS 样条断裂伸长率相应降低。

需要注意的是,具体的拉伸性能变化取决于所使

用的有机溶剂类型、浓度、接触时间以及 ABS 材料的

具体配方。因此,对于特定的应用,建议进行实际的

化学稳定性测试以确定材料在特定条件下的性能。

图 3 条浸涂不同溶剂缺口冲击性能

2.2 缺口冲击性能

图 2 是喷涂不同树脂的 ABS 样条的缺口冲击强度 树脂固化收缩可能会对最终产品的性能产生影

关系图。由图可见 :样条表面喷涂一层树脂,随着喷 响,例如,可能导致产品内部的应力增加,或者在固

涂树脂官能度的提高,其缺口冲击强度呈下降趋势。 化过程中产生裂纹。因此,设计和制造树脂基复合材

这是由于树脂官能度越高,其固化体积收缩率越大, 料时,需要考虑树脂的官能度以及它对固化收缩的影

2

·10· 第 51 卷 第 期