Page 81 - 《橡塑技术与装备》2025年1月

P. 81

工艺与设备

PROCESS AND EQUIPMENTS

严格控制反应温度,取样计算单体转化率,达到要求 的主要影响因素是硫磺的用量。对于市场上的丁腈手

后加入终止剂停止反应,放出物料转移至旋转蒸发仪 套,目前逐渐推出低固含量、低克重的手套,降低生

中,脱除残余单体,取样检测胶乳固含量 45% 左右停 产成本。因此既要低克重又要高拉伸强度,同时断裂

止,调整 PH 至 8.0~8.5 备用。 伸长率不能太低,这样才能满足实际的需要。即使是

1.5 试样制备 同一批次胶乳,也会存在不同的橡胶分子结合结构,

(1)分散体的制备 根据表 1 硫化体系配方,通过 因此其拉伸强度主要受分子间作用力、硫化反应交联

行星球磨机研磨硫化助剂,研磨速度 200 r/min,研磨 情况的影响,但也并不是硫磺用量越大越好,拉伸强

12 h,制备混合分散体,研磨完成后放置备用。 度有一个最佳值,实验证明随着硫磺用量增加,拉伸

(2)预硫化胶乳的制备 :将混合分散体加入胶乳 强度先增大后下降,硫磺用量应合适即可。

中,调整胶乳 PH 值和固含量,使用顶置式搅拌器在 2.2 不同硫化温度下的应用性能影响

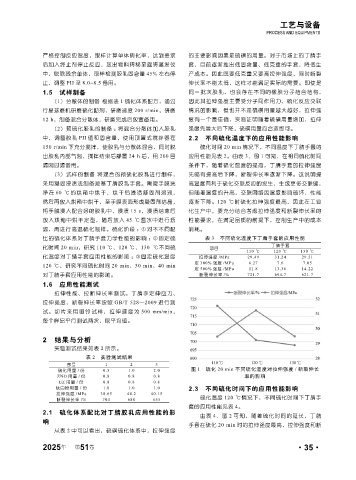

150 r/min 下充分搅拌,使胶乳与分散体混合,同时脱 硫化时间 20 min 情况下,不同温度下丁腈手套的

出胶乳内部气泡,搅拌结束后静置 24 h 后,用 200 目 应用性能见表 2。由表 3、图 1 可知,在相同硫化时间

滤网过滤备用。 条件下,随着硫化温度的提高,丁腈手套的拉伸强度

(3)试样的制备 将混合的预硫化胶乳进行制样, 先略有提高后下降,断裂伸长率逐渐下降。这说明提

采用凝固浸渍法制备羧基丁腈胶乳手套。陶瓷手膜洗 高温度有利于硫化交联反应的发生,生成更多交联键,

净 在 60 ℃ 的 烘 箱 中 烘 干, 烘 干 后 浸 渍 凝 固 剂 溶 液, 但随着温度的升高,交联网络因温度影响破坏,性能

然后再放入烘箱中烘干,至手膜表面形成凝固剂结晶, 逐渐下降。120 ℃时硫化拉伸强度最高,因此在工业

将手膜浸入配合好的胶乳中,浸渍 15 s,浸渍结束后 化生产中,要充分结合考虑拉伸强度和断裂伸长率的

放入烘箱中烘干定型,随后放入 45 ℃温水中进行沥 性能要求,在满足品质的前提下,控制生产中的成本

滤,再进行高温硫化制样。硫化阶段 :①对不不同配 消耗。

比的硫化体系对丁腈手套力学性能的影响 ;②固定硫 表 3 不同硫化温度下丁腈手套的应用性能

化时间 20 min,研究 110 ℃、120 ℃、130 ℃不同硫 项目 丁腈手套

110 ℃ 120 ℃ 130 ℃

化温度对丁腈手套应用性能的影响 ;③固定硫化温度 拉伸强度 /MPa 29.49 31.24 29.51

120 ℃,研究不同硫化时间 20 min、30 min、40 min 定 300% 强度 /MPa 6.27 7.6 7.05

定 500% 强度 /MPa 11.8 13.38 14.22

对丁腈手套应用性能的影响。 断裂伸长率 /% 721.7 694.7 621.7

1.6 应用性能测试

拉伸性能、拉断伸长率测试。丁腈手定伸应力、

拉伸强度、断裂伸长率按照 GB/T 528—2009 进行测

试。切片采用哑铃试样,拉伸速度为 500 mm/min,

每个样品平行测试两次,取平均值。

2 结果与分析

实验测试结果如表 2 所示。

表 2 实验测试结果

序号 1 2 3

硫化用量 / 份 0.5 1.0 2.0 图 1 硫化 20 min 不同硫化温度对拉伸强度 / 断裂伸长

ZNO 用量 / 份 0.8 0.8 0.8 率的影响

EZ 用量 / 份 0.8 0.8 0.8

钛白粉用量 / 份 1.0 1.0 1.0 2.3 不同硫化时间下的应用性能影响

拉伸强度 /MPa 38.65 44.2 40.15

断裂伸长率 /% 704 680 655 硫化温度 120 ℃情况下,不同硫化时间下丁腈手

套的应用性能见表 4。

2.1 硫化体系配比对丁腈胶乳应用性能的影

由表 4、图 2 可知,随着硫化时间的延长,丁腈

响

手套在硫化 20 min 时的拉伸强度最高,拉伸强度和断

从表 2 中可以看出,硫磺硫化体系中,拉伸强度

2025 第 51 卷 ·35·

年