Page 80 - 《橡塑技术与装备》2025年5期

P. 80

橡塑技术与装备

HINA R&P TECHNOLOGY AND EQUIPMENT

出现凹痕 ;时间过长则会增加内应力与生产周期。合 表 2 不同注塑工艺条件

理的冷却时间同样影响翘曲和生产效率,可通过模流 工艺种类 注塑温度 注塑压力 保压时间 冷却时间 模温 /℃

/℃ /MPa /s /s

分析与实际试验相结合来寻找最佳平衡点。 传统工艺 240 80 8 20 60

优化工艺 245 70~75 10 18 65

(4)数字化与智能化控制

现代注塑机可通过控制系统实时监测压力、温度、 3.3 结果对比

速度、位置等数据,结合 MES 系统实现闭环管理。一 测试项目 传统工艺 优化工艺

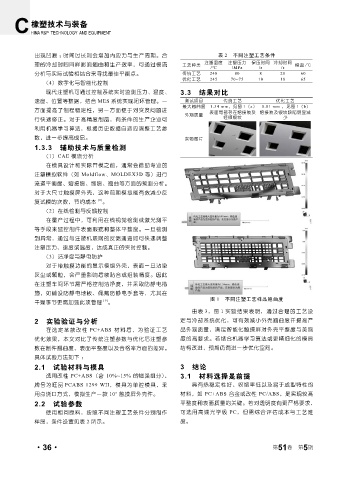

最大翘曲度 1.34 mm,见图 1(a) 0.81 mm ,见图 1(b)

方面提高了制程稳定性,另一方面便于对突发问题进 表面局部存在熔接痕及 熔接痕及银纹缺陷明显减

外观质量

行快速修正。对于高精度制品,有条件的生产企业可 轻微银纹 少

利用机器学习算法,根据历史数据自适应调整工艺参

数,进一步提高成品。 实物图片

1.3.3 辅助技术与质量检测

(1)CAE 模流分析

在模具设计和实际开模之前,通常会借助专业的

注塑模拟软件(如 Moldflow、MOLDEX3D 等)进行

流道平衡度、熔接痕、缩痕、翘曲等方面的预测分析。

对于大尺寸触摸屏外壳,这种前期模拟能有效减少反

复试模的次数,节约成本 [8] 。

(2)在线检测与反馈控制

在量产过程中,可利用在线视觉检测或激光测平

等手段来监控制件表面瑕疵和整体平整度。一旦检测

到异常,通过与注塑机联网的反馈通道即可快速调整

注塑压力、速度或温度,达成真正的实时控制。

(3)洁净度与静电防护

对于带触摸功能的显示模组外壳,表面一旦沾染

灰尘或颗粒,会严重影响后续贴合或组装精度。因此

在注塑车间环节需严格控制洁净度,并采取防静电措

施,如铺设防静电地板、佩戴防静电手套等,尤其在

干燥季节更需加强此项管理 [9] 。 图 1 不同注塑工艺样品翘曲度

由表 3,图 1 实验结果表明,通过合理的工艺设

2 实验验证与分析 定与冷却系统优化,可有效减小外壳翘曲度并提高产

在选定某款改性 PC+ABS 材料后,为验证工艺 品外观质量,满足智能化触摸屏对外壳平整度与美观

优化效果,本文对比了传统注塑参数与优化后注塑参 度的高要求。若结合机器学习算法或更精细化的模具

数在制件翘曲度、表面平整度以及合格率方面的差异。 结构改进,预期仍有进一步优化空间。

具体试验方法如下 :

2.1 试验材料与模具 3 结论

选用改性 PC+ABS(含 10%~15% 的增强组分), 3.1 材料选择是前提

牌号为旺品 PCABS 1299 WH,模具为单腔模具,采 具有热稳定性好、收缩率低以及易于成型特性的

用点浇口方式,模拟生产一款 10" 触摸屏外壳件。 材料,如 PC+ABS 合金或改性 PC/ABS,是实现较高

2.2 试验参数 平整度和表面质量的关键。若对透明度有更严格要求,

使用相同原料,按照不同注塑工艺条件分别制作 可选用高端光学级 PC,但需综合评估成本与工艺难

样品,条件设置见表 2 所示。 度。

5

·36· 第 51 卷 第 期