Page 47 - 《橡塑技术与装备》2025年5期

P. 47

综述与专论

SPECIAL AND COMPREHENSIVE REVIEW

新工艺、新设备。 率高、生产局限性小、样式丰富,可以生产尺寸由大

目前玻纤增强热塑性复合材料的主流制备工艺大 到小、结构由简单到复杂的各式复合材料制品而且尺

致可分为三类 :热模压成型、拉挤成型、注射成型。 寸精确,能够适应大多数复合材料加工成型的需求。

这三种制备工艺可以满足大部分玻纤增强型塑料制品 1.2 长玻纤增强热塑性复合材料的在线配混

的生产需要。 成型方法

热模压成型工艺,作为复合材料加工的一种常用 目前流行的长玻纤增强热塑性材料注射成型方法

方法,具有操作简便、生产效率高等优势 [17] 。该工艺 主要采用 “ 两步法 ”。两步注射成型加工方法所造成

首先涉及将热塑性复合材料加热至熔融状态。在此过 的设备能耗高、资源浪费等问题一直是阻碍玻纤增强

程中,材料的温度和时间控制至关重要,因为这将直 复合材料发展的一大障碍。该方法需要预先通过双螺

接影响最终产品的质量和性能。材料达到适宜的流动 杆挤出机塑化挤出 - 冷却 - 造粒的工序来制备 LFRT

性后,通常会混入专门的改性材料,如碳纤维、玻璃 母粒,再将所制得的料粒一起放进注射机中,经过再

纤维或其他高性能纤维,以提高其机械强度和耐热性。 一次高温塑化后进入模腔保压、冷却成型,该方法所

热模压成型工艺的一个显著优势是其生产的复合材料 制备的 LFRT 经过两次塑化,故也称 “ 两步法 ”,其

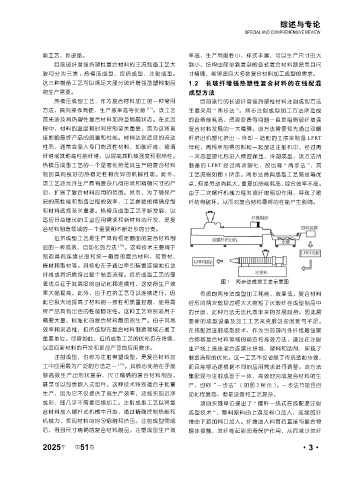

制品具有良好的热稳定性和优异的机械性能。此外, 工艺流程如图 1 所示。两步法具有成型工艺简单等优

该工艺还允许生产具有复杂几何形状和精确尺寸的产 点,但是劳动消耗大,重复加热能耗高,综合效率不高。

品,扩展了复合材料应用的范围。然而,为了确保产 由于二次螺杆机械力程对玻纤的剪切作用,导致了玻

品的高性能和制造过程的效率,工艺参数的精确控制 纤结构破坏,从而对复合材料最终的性能产生影响。

和材料选择至关重要。热模压成型工艺不断发展,以

适应日益增长的工业应用需求和新材料的开发,是复

合材料制造领域的一个重要和不断进步的分支。

拉挤成型工艺是生产具有恒定截面的复合材料制

品的一种高效、自动化的方法 [18] 。这种技术主要用于

制造具有连续长度和统一截面的复合材料,如管材、

棒材和型材等。其核心在于通过牵引装置连续地拉动

纤维或其织物穿过整个制造流程。拉挤成型工艺的显

著优点在于其高度的自动化和连续性,这使得生产效 图 1 两步法成型工艺示意图

率大幅提高。此外,由于拉挤工艺可以连续进行,因 传统的两步法成型加工耗能、效率低,复合材料

此它极大地提高了材料的一致性和质量控制,使得最 经历的两次剪切过程大大缩短了长玻纤在成型制品中

终产品具有出色的性能稳定性。这种工艺特别适用于 的长度,此种方法无法代表未来的发展趋势。因此需

需要大量、标准化的复合材料制品的生产。由于其高 要新的成型设备及加工工艺来克服这些困难与不足。

效率和灵活性,拉挤成型在复合材料制造领域占据了 在线配混注射成型技术,作为当前国内外纤维增强聚

重要地位。尽管如此,拉挤成型工艺的优化仍在持续, 合物基复合材料领域的前沿和高效方法,通过在注射

以适应新材料的开发和更加严苛的应用需求。 生产线上直接混合连续长纤维、塑料和助剂,实现了

注射成型,也称为注射模塑成型,是复合材料加 制造流程的优化。这一工艺不仅省略了传统造粒步骤,

工中应用最为广泛的方法之一 [19] 。其核心优势在于能 而且能够迅速根据不同的应用需求进行调整。该方法

够高效生产出形状复杂、尺寸精确的复合材料制品, 集配混与注射成型于一体,高效地完成复合材料的生

甚至可以包含嵌入式组件。这种技术特别适合于批量 产,也称“一步法”( 如图 2 所示 )。一步法节能且自

生产,因为它不仅提供了高生产效率,还能实现近净 动化程度高,但是设备和工艺复杂。

成形,即几乎不需要后续加工。注射成型工艺以将复 项目实施单位提出了 “ 螺杆一线式在线配混注射

合材料放入螺杆式机械中开始,通过精确控制热能和 成型技术 ”,塑料原料由上游加料口加入,连续的纤

机械力,实现材料的均匀熔融和挤压。注射成型完成 维由下游加料口加入。纤维进入料筒后直接与聚合物

后,得到尺寸精确的复合材料制品。注塑成型生产效 熔体接触,对纤维起到润滑保护作用,从而减少对纤

2025 第 51 卷 ·3·

年