- 来源:橡塑装备

- 浏览数:343

- 发布时间:2025-10-30

- 分享到:

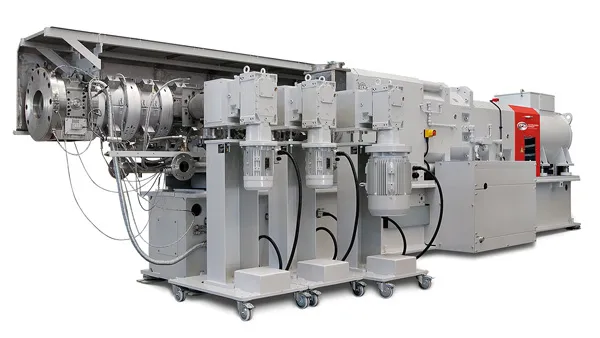

在近日举办的K 2025展会上,CPM重点展示了其环形挤出技术(RingExtruder),该技术最早由德国专家Josef A. Blach于1998年开发,目前已被应用于消费后PET(PCR-PET)的回收处理中。随着欧洲包装与包装废弃物法规(PPWR)对饮料瓶中再生含量提出明确要求,高效、稳定的回收工艺正成为行业关注焦点。

环形结构提升混合与脱挥效率

环形挤出机的核心结构为12根同向旋转的螺杆轴呈环状布置,中间设有一根固定的中芯。物料在输送过程中沿中芯与螺杆之间形成的双螺旋通道运动,并频繁通过啮合区,从而增强分散混合与脱挥效果。相比传统单螺杆或双螺杆系统,该结构具有更大的比表面积,有助于在回收过程中保持物料性能。

这一结构特性缩短了物料在设备内的停留时间,有助于抑制PET固有黏度下降,并对维持再生材料的透明度产生积极影响。此外,该设备可直接处理含水率最高约10,000 ppm的湿PET片,无需预干燥,有助于降低能耗并减少热降解风险。

在工业化应用中,该挤出机每小时可处理4至6吨物料。据CPM介绍,目前全球已有26条采用该技术的PET回收生产线投入运行,另有约100条用于聚烯烃回收、橡胶等其他领域。

模块化设计与维护特点

该挤出机采用模块化机筒设计,最多可配置7个脱气口,支持从常压排气到约50 mbar真空脱挥等多种工艺设置。各段设有独立温控,便于对PET等温度敏感材料进行精细管理。

尽管设备包含12根螺杆,CPM表示其维护较为灵活,出现磨损时可仅替换局部模块,无需更换大型组件,有助于控制运维成本。

在当前欧洲回收市场增长放缓的背景下,CPM注意到印度、拉丁美洲等地区对该技术的兴趣上升,这些地区正逐步加强再生材料使用的合规要求。

全球rPET回收设备市场正呈现技术多元化竞争格局,除CPM外,Erema、Starlinger等企业也提供不同类型的挤出方案。随着各国环保法规持续收紧,高效、低能耗的回收工艺成为产业链投资重点。环形挤出技术以其特有的混合与脱挥能力,为大容量再生PET生产提供了可选路径。未来,装备可靠性、能耗表现与原料适应性,将成为回收技术能否规模化应用的关键评判指标。