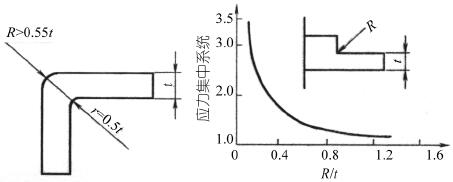

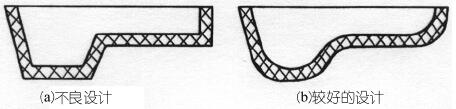

塑件上各处的轮廓过渡和壁厚连接处,一般采用圆角连接,有特殊要求时才采用尖角结构。尖角容易产生应力集中,在受力或受冲击振动时会发生破裂。圆角不仅有利于物料充模,同时也有利于熔融料在模具型腔内的流动和塑件的脱模。图45给出过渡圆角的取值范围。图46给出了塑件壁厚过渡处的半径与周围壁厚的比值R/t与应力集中系数的关系,曲线显示在R/t=0.6以后就变得比较平缓了。转折处圆弧过渡可以减少塑料流动的阻力,改善塑件的外观,如图47所示。

图45 塑件的圆角 图46 应力集中系数与径厚比关系

图47 转折处圆弧过渡设计

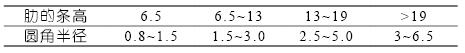

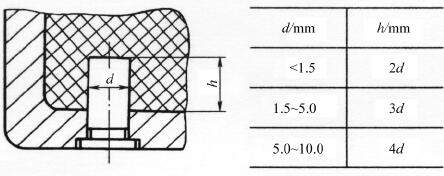

加强肋的顶端及根部等处也应设计成圆弧。加强肋的高度与圆角半径的关系如表7所示。

表7 加强肋的圆角半径值 mm

2.1.5 孔

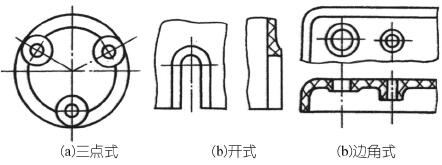

塑件上常见的孔有通孔、不通孔、形状复杂的孔、螺纹孔等。螺纹孔将在后面讨论。这些孔均应设置在不易削弱塑件强度的地方。在孔之间和孔与边壁之间均应有足够的距离。孔的直径和孔与边壁厚小厚度之间的关系如表8所示。孔与孔边缘之间的距离应大于孔径,塑件上固定用孔和其他受力孔的周围可设计一凸边来加强,如图48所示。

表8 孔的边璧最小厚度 mm

图48 孔的加强

2.1.5.1 通孔

成型通孔用的型芯一般有图49所示的3种安装办法。图49(a)由一端固定的型芯来成型,这时在孔的一端有不易修整的飞边。由于型芯系一端支撑,孔深时型芯易弯曲。图49(b)由两个两端固定的型芯来成型,同样有飞边。由于不易保证两型芯的同轴度,这时应将其中一个型芯设计成比另一个大0.5~1 mm。这样即使稍有不同心,也不致引起安装和使用上的困难。该设计的优点是型芯长度缩短了一半,增加了型芯的稳定性。图49(c)是由一端固定,一端导向支撑的型芯来成型。这样型芯有较好的强度和刚性,又能保证同心。此法较为常用,但导向部分易因导向误差而磨损,以致产生圆角溢料。型芯无论用何种固定方法,孔的深度均不能太大,否则型芯会弯曲。

图49 通孔的成型

2.1.5.2 不通孔

不通孔只能用一端固定的型芯来成型,因此其深度应浅于通孔。根据生产经验,注塑成型时,孔深应小于4d。当孔径较小而深度又较深时,会在成型时使型芯因受熔体冲击而弯曲或折断。故对不通孔的深度和孔径有一定的要求,如图50所示。

图50 不通孔的深度与直径的关系

2.1.5.3 形状复杂的孔

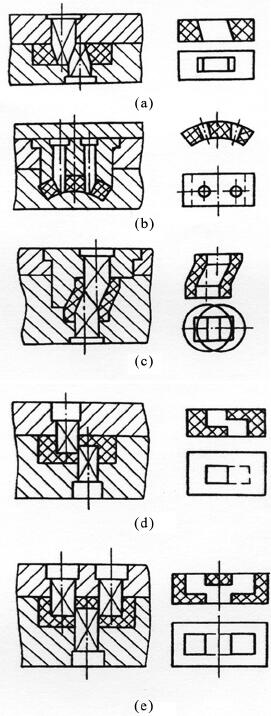

可用拼合型芯成型形状复杂的孔,如图51(a)~(e)所示5个示例。

图51 用拼合型芯成型复杂孔

2.1.5.4 侧向孔(或凹槽)

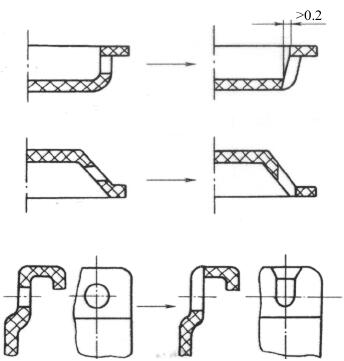

对于侧向孔(或凹槽)来说,必须采用较为复杂的模具成型。通常,侧向孔要用侧向的分型和抽芯机构来实现,而侧凹要用瓣合式(习惯上称哈夫式)模具。复杂结构模具制造比较困难,难以保证精度,并且容易引起脱模问题。模具的制造成本也急剧增加,每采用一个侧向抽芯机构,几乎要多五成的费用。所以,只有在不得已的情况下(为了保证使用性能)才采用侧孔和侧凹的结构形式。或者考虑通过改善结构形式,用与脱模方向一致的抽芯方式来成型侧向孔。例如,图52所示为避免侧向抽芯的3种结构形状的设计方案;图53所示为避免侧向分型的结构形状设计。一般说来,这些变化并不影响塑件使用性能。

图52 避免侧向抽芯的设计

图53 避免侧向分型的设计

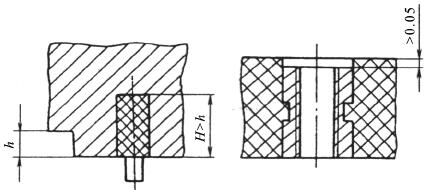

采用聚乙烯、聚丙烯和聚甲醛等软性聚合物为原材料的塑件,若带有侧向浅凹槽,可实现强制脱模,不必使用瓣合模。图54表示了其结构形状和相应的尺寸关系,内侧凹取(A-B)/B≤0.05 mm,外侧凹取(A-B)/B≤0.05 mm。

2.1.6 螺纹

塑件上的螺纹可以在模塑时直接成型,也可以用后加工的办法机械切削。在经常装拆和受力较大的地方则应该采用金属的螺纹嵌件。塑料螺纹的强度约为钢制螺纹强度的1/10~1/5,而且螺牙的正确性较差。塑件上的螺纹应选用螺牙尺寸较大者,螺牙过细会影响使用强度。

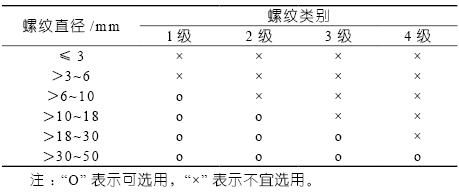

(1)螺纹的直径不宜过小。通常,外螺纹应大于4 mm,内螺纹应大于2 mm。当直径较小时,应尽量避免使用细牙螺纹,以防止因螺距过小而降低螺纹强度。表9所列为细牙螺纹选用的范围。

表9 细牙塑料螺纹的选用

注:“O”表示可选用,“×”表示不宜选用。

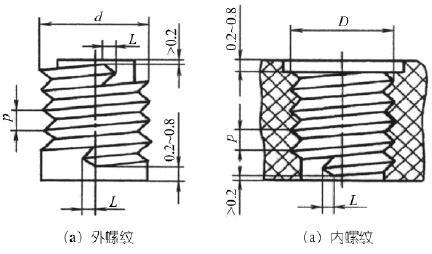

(2)螺纹的始末端应有一定的过渡长度L,以提高强度防止最外圈的螺纹崩裂或变形,如图55所示。过渡长度L的值可按表10选取。为了导向和防止螺纹的第一扣崩裂,两端留有无螺纹区,在图55中标出其长度范围,分别为大于0.2 mm和0.2~0.8 mm。

图55 螺纹的结构形状

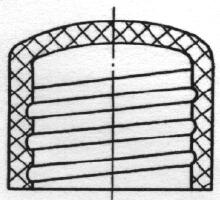

(3)软性塑料的螺纹牙型可以是圆弧形或梯形,螺牙高度也应尽量取低值,便于采用强制脱模方式脱模。图56所示为可强制脱模的圆牙螺纹。

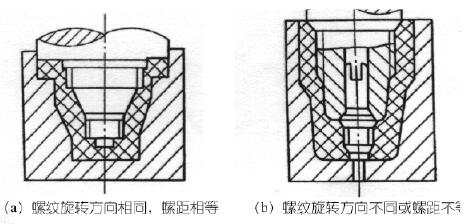

在同一螺纹型芯(或型环)上有前后两段螺纹时,应使两段螺纹旋转方向相同,螺距相等,如图57(a)所示,否则无法将塑件从螺纹型芯(或型环)上拧下来。当螺距不等或旋转方向不同时,就要采用两段型芯(或型环)组合在一起,成型后分段拧下,如57(b)图所示。

图56 可强制脱模的圆牙螺纹

图57 两段同轴螺纹的设计

2.1.7 嵌件

为了满足连接、装配、使用强度以及保证塑件的精度和尺寸的稳定性等要求,在塑件内部镶嵌的金属件称为嵌件。有时嵌件是为了达到某些特殊功能(如导电、导磁、抗磨损等)而设置。但是,嵌件结构一般都会使模具结构变得复杂,并给成型工艺带来麻烦,不易实现自动化也使生产周期延长。

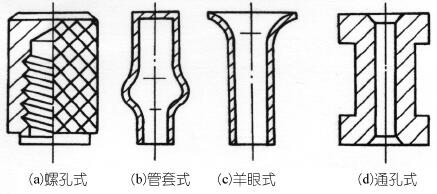

根据使用的要求,常用的嵌件有圆柱形、管套形、板片形等结构形状。例如,圆柱形嵌件可用作螺杆、接线柱;板片形嵌件可用作导电片、接触片等。为了使嵌件能在塑件内部牢固地嵌定而不致于被拔脱,嵌件的表面必须做出沟槽或滚花,或者把它制成、各种特殊的形状,如图58所示。

图58 嵌件的形状

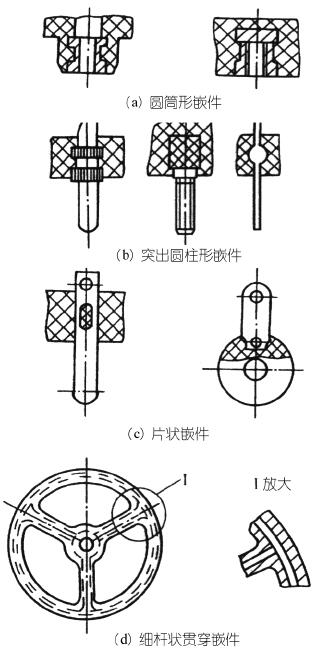

多数嵌件系由各种有色或黑色金属制成,也有用玻璃木材、或已成型的塑件等非金属材料作嵌件的。图59所示即为几种常见的金属嵌件。

图59(a)为圆筒形嵌件,有通孔和不通孔的,以及光孔和螺纹孔的。带螺纹孔的嵌件是最常见的,它用于经常拆卸或受力较大的场合或导电部位的螺纹联接。

图59(b)为突出圆柱形嵌件,有光杆、丝杆、阶梯杆和针状的。

图59(c)为片状嵌件,常用作塑件内的导体、焊片等。

图59(d)为细杆状贯穿嵌件,汽车转向盘即为特殊的例子。

图59 常见的各种金属嵌件

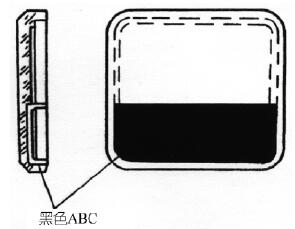

其他特种用途的嵌件,式样很多,如冲制的薄壁嵌件、薄壁管状嵌件等。非金属嵌件如图60所示,它是用ABS黑色塑料作嵌件的改性有机玻璃仪表壳。

图60 以黑色塑料作嵌件的透明仪表壳

嵌件设计时要注意以下几点:

(1)由于成型过程中嵌件的尺寸变化与周围的聚合物收缩值相差很大,易产生应力致使塑件开裂。所以嵌件周围的塑料层不能太薄,最小厚度与聚合物种类、嵌件的大小以及两者的热膨胀系数等有关。表11列出了软性塑料嵌件周围许用的最小厚度。

(2)嵌件的材料与周围的聚合物热膨胀系数应尽可能接近,避免因两者收缩率不同而产生较大的应力,致使塑件开裂。

(3)嵌件不应带有尖角,避免由此产生的应力集中。

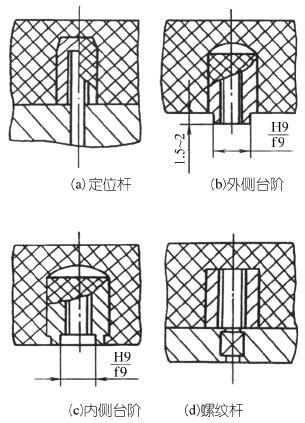

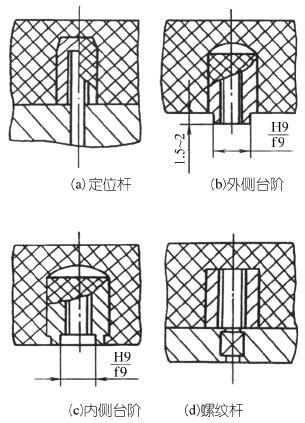

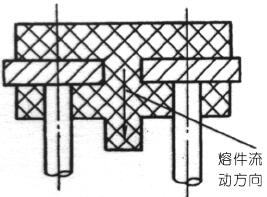

(4)防止嵌件在成型时受物料熔体流动压力(或者充模冲力)作用产生变形或位移,嵌件应尽量与料流方向一致,并且要在模具中牢固地定位。例如。图61所示的螺纹嵌件是利用其凸肩定位的3种形式,当与模具上定位孔压紧后,不仅能牢固定位,并且可防止熔体流人螺纹。图62所示为管套形嵌件定位的几种例子。

图61 圆柱形嵌件的定位结构

图62 管套形嵌件的定位结构

图62 管套形嵌件的定位结构

图63所示为支柱对细长薄片嵌件的支撑,支撑柱留在塑件上的孔要不影响塑件的使用性能和外观。对于薄片嵌件则可在熔体流动方向上钻孔以改善受力状态。

图63 细长薄片嵌件的支撑

(5)嵌件埋入塑件中的深度视具体情况而定,如图64所示。

图64 嵌件在塑件中的深度

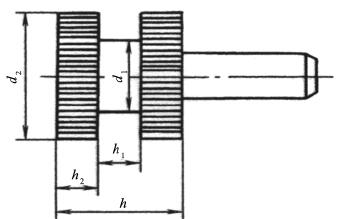

(6)为防止圆柱形或管套形嵌件在塑件中转动或脱落,直纹滚花嵌件应在中间开槽,采用如图65斟所示结构。图中h=d2,h1=0.3h,h2=0.3h,d1=0.75d2。特殊情况下,可使h>d2,但最大不能超过2d2。

图65 圆柱形嵌件的结构尺寸

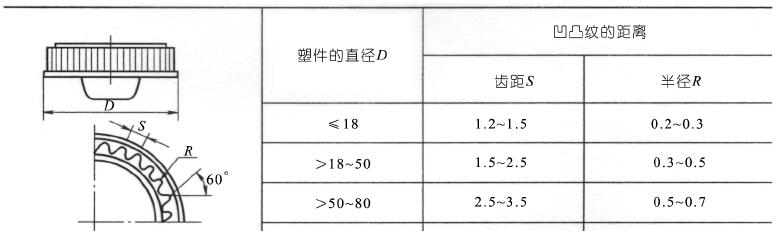

2.1.8 凹凸纹(滚花)

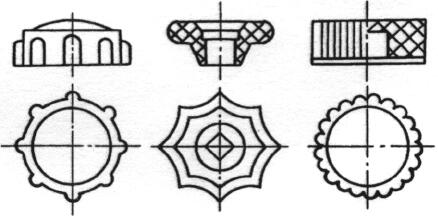

为使操作方便,或者出于装饰性美观的考虑,各种旋钮、手柄、调制手轮等塑件常带一些凹凸纹,如图66所示3个示例。凹凸纹的设置应尽量使它们的方向与脱模方向一致,以便于模具的设计和制造,不必采用瓣合式或侧向分型抽芯机构。此外,条纹间距尽量大,便于模具制造。

图66 塑件的凹凸纹

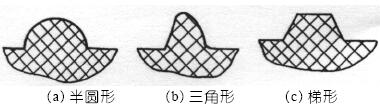

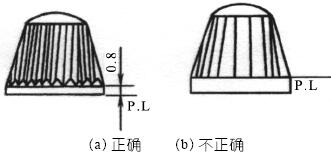

凸凹纹截面形状多为半圆形,少数采用平顶的梯形,如图67所示。为了不削弱模具分型面的强度,以及便于修整制件飞边,设计凸凹纹时需要留出图68所示的0.8 mm宽的平直部分。

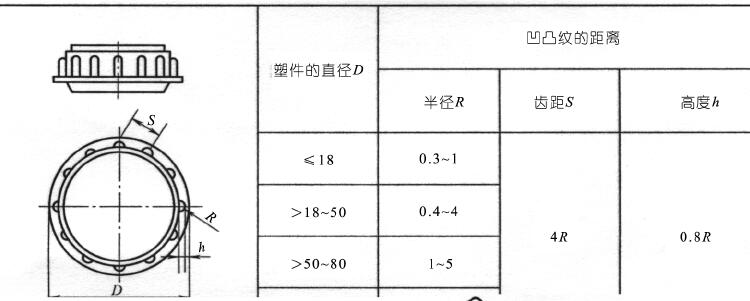

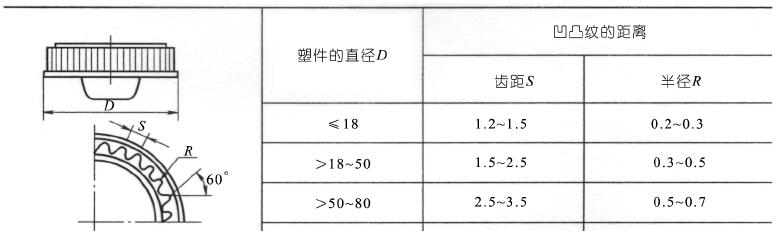

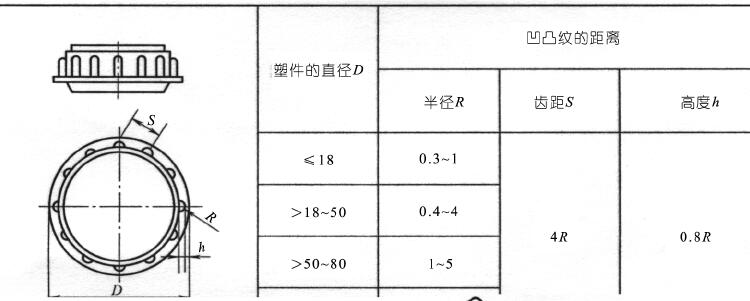

表12和表13是凸凹纹各部设计的推荐尺寸。

图67 凸凹纹截面形状

图68 旋钮凸凹纹设计

注:P.L为分型面代号。

表12 较细的凸凹纹相关尺寸

表13 较细的凸凹纹相关尺寸 mm

表12 较细的凸凹纹相关尺寸

表13 较细的凸凹纹相关尺寸 mm

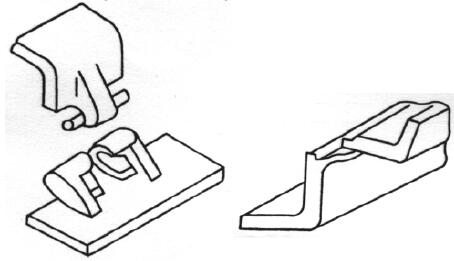

2.1.9 铰链

利用塑料的良好弹性、柔软可塑性或优良抗弯折疲劳特性,可设计出轻巧实用的塑料连接件,在电子、仪表、日常用品和玩具等产品中得到广泛应用。其中铰链与搭扣是最常用的两种连接方式。

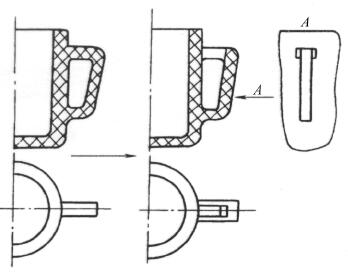

铰链的结构有多种形式。图69所示为组合式铰链,组装时将垂片加热扳弯,把销固定其中。图70所示为整体式铰链,一般由注塑成型一次得到。

图69 组合式铰链 图70 整体式铰链

注塑成型得到的整体式铰链具有较高的弯曲寿命,耐横向撕裂能力较强。注塑成型利用塑料流体在铰链部位沿弯曲方向的分子定向,使铰链的抗弯折疲劳性能增强,弯曲使用寿命可达到数十万次。

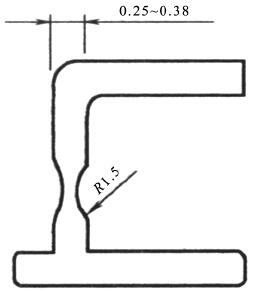

整体式铰链的结构尺寸对能否产生分子定向十分重要,图71所示为常见尺寸。带铰链的塑件从模具中取出后,立即趁热将铰链弯折若干次,弯折角为90~180。

图71 整体式铰链的结构尺寸

聚丙烯、尼龙、聚乙烯最常用于生产含有铰链结构的塑件。