洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

摘要:注塑成型也称注射成型简称注塑,注塑成型工艺及模具设计是一门不断发展的综合科学,不仅随着高分子材料合成技术的提高、注塑成型设备的革新、成型工艺的成熟而改进,而且随着计算机技术、快速造型技术、数值模拟技术、数字化应用技术等在注塑成型加工领域的渗透而发展。本讲座内容主要包括:注塑模结构组成及分类、注塑件设计、注塑成型工艺、注塑机与注塑模的关系、注塑模设计、特种注塑模、注塑模CAD及其智能系统。

关键词:注塑成型;注塑工艺;注塑模;模具设计

1 注塑模结构组成及分类

注塑成型生产中使用的棋具简称注塑模, 它是实现注塑成型生产的工艺装备。注塑模、塑料原材料和注塑机通过成型工艺联系在一起,形成注塑成型生产单元。注塑模具主要用来成型热塑性塑料制品,但近年来越来越广泛地用于成型热固性塑料制品。

1.1 注塑模结构组成

注塑模的结构是根据选用的注塑机种类、 规格和塑件本身的形状结构特点所决定的。注塑机的种类和规格是很多的,而塑件的形状结构根据使用要求不同更是千变万化,从而导致注塑模的结构形式也是十分繁多的。那么,其中有没有规律可循呢?经过归纳分析后发现,不管模具结构如何变化,每一付注塑模都可分成两大部分,即定模部分和动模部分。成型时动模与定模闭合构成型腔和浇注系统,开模时动模与定模分离取出塑件。

(1)定模部分 安装在注塑机的固定模板上, 闭模后注塑机料筒里的熔融塑料在高压作用下通过喷嘴和浇注系统进入模具型腔。

(2)动模部分 安装在注塑机的移动模板上,随着动模板一起运动完成模具的开闭。塑件定型后一般要求其留在动模上,开模时借助设在动模上的推出装量,可以实现塑件的脱膜或自动坠落。

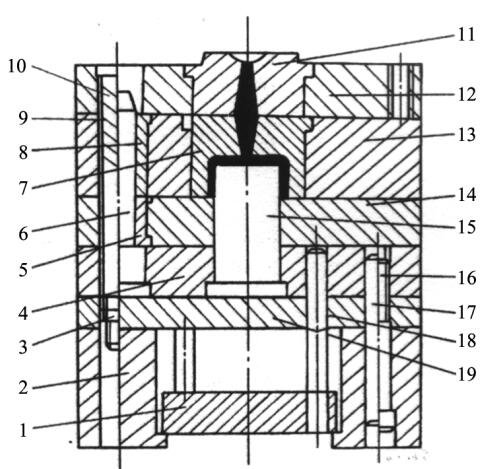

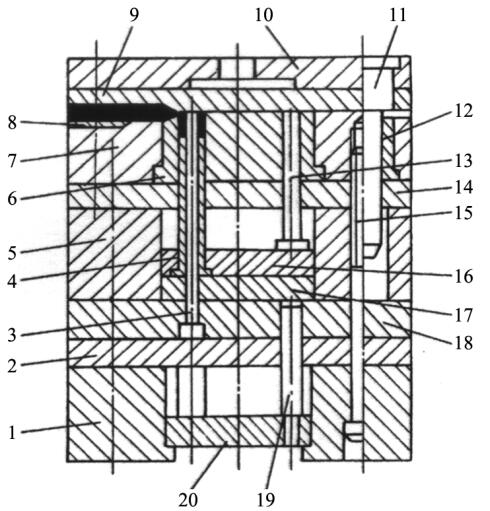

图1所示卧式多型单分型面注塑模为注塑模典型结构。根据模具上各个部件的不同作用,可细分为以下几个部分。

(1)成型零部件 主要用来决定塑件的几何形状和尺寸,它通常由凸模(成型塑件内部形状),凹模(成型塑件外部形状),型芯或成型杆、镶块,以及螺纹型芯或型环等组成。模具的型腔由动模和定模有关部分联合构成。 图1中所示的模具型腔是由凸模4及凹模5组成的。

(a)合模成型

(b)分模推出

1—拉料杆;2—推杆;3—导柱;4—凸模; 5—凹模;6—冷却水通道;7—浇口; 8—分流道;9—主流道;10—冷料穴;11—定位圈;12—浇口套;13—定模座板;14—定模板(凹模固定板);15—动模板(凸模固定板);16—支承板 (动模垫板);l7—动模座板;l8—推杆固定板;19—推板

图1 卧式多型单分型面注塑模

(2)浇注系统 将塑料熔体由注塑机喷嘴引向型腔的一组流动通道称为浇注系统, 它由主流道9、分流道8、浇口7和冷料穴10组成。浇注系统设计得好或不好直接关系到塑料制件的质量和注塑成型的效率。

(3)导向部件 为了确保动模与定模在合模时能准确对中, 在模具中必须设置导向部件。通常导向部件由导柱3和导向孔组成,有时还在动模和定模上分别设置互相吻合的内、外锥面。有的注塑模的推出装置为避免在推出过程中推板歪斜,还设有导向零件,使推板保持水平运动。

(4)脱模机构 脱模机构是指在开模过程的后期, 将塑件从模具中脱出的机构。图1中脱模机构由拉料杆1、推杆2、推杆固定板18及推板l9组成。有些注塑模结构中还有复位杆、推管、推杆及推板等。

(5)侧向分型抽芯机构 对于有些带外侧凹或侧孔的塑件,在被推出模具之前,模具必须先进行侧向分型,拔出侧向凸模或抽出侧向凸模或侧向型芯,然后方能顺利脱膜,此时需要设置侧向分型抽芯机构。

(6)温度调节系 为了满足塑料成型工艺对模具温度的要求,需要有温度调节系统对模具的温度进行调节,模具冷却,一般在模板内开没冷却水通道,见图1中冷却水通道6。加热则在模具内或周围安装电加热元件。有的注塑模须配备模温自动调节装置。

(7)排气系统 注塑模中设置排气结构是为了在塑料熔体充模过程中排除模腔中的空气和塑料本身挥发出的各种气体,以避免它们造成各种成型的缺陷,对于小型塑料制件,因其排气量不大,可直接利用分型面排气,也可利用模具的推杆或型芯与模具的配合孔之间的间隙排气。大型注塑件须设置专用排气槽。

(8)其他零部件 这类零部件在注塑模中用来安装固定或支承成型零部件等上述七种功能结构,并组装在一起,可以构成模具的基本骨架。

注塑模常用零件的名称及作用见表l。

表1 注塑模常用零件名称及作用

| 零件类别 | 零件名称 | 作用 |

|---|---|---|

| 成型零件 | 凹模(型腔) | 成型塑件外表面的凹状零件 |

| 凹横板(型腔) | 板状零件,其上有成型塑件外表面的凹状轮廓。置于定模部分称作定模型腔板,置于动模部分称作为动模型腔板 | |

| 型芯 | 成型塑件内表面的凸状零件 | |

| 侧型芯 | 成型塑件侧孔、侧凹或侧凸台的零件, 可手动或随滑块在模内作抽拔和复位运动的型芯 | |

| 镶件 | 凹模或型芯有容易损坏或难以整体加工的部位时, 与主体分开制造, 并嵌入主体的局部成型零件 | |

| 活动镶件 | 根据工艺和结构的要求, 须随塑件一起出模, 才能与塑件分离的成型零件 | |

| 拼件 | 用以拼合成凹模或型芯的若干个分别制造的成型零件, 可以分别称凹模拼块、型芯拼块 | |

| 螺纹型芯 | 成型塑件内螺纹的成型零件, 可以是活动的螺纹型芯 (取出模外) 或在模内做旋转运动的螺纹型芯 | |

| 螺纹型环 | 成型塑件外螺纹的成型零件, 可以是活动的螺纹型环 (整体的或拼合的) 或在模内作旋转运动的螺纹型环 | |

| 导向零件 | 导柱 | 与安装在另一半模具上的导套 (或孔) 相配合, 用以保证动模与定模的相对位置,保证模具开合模运动导向精度的圆柱形零件。有带头导柱和带肩导柱两种 |

| 推板导柱 | 与推板导套(或孔)呈滑配合,用于脱模机构运动导向的圆柱零件 | |

| 导套 推板导套 |

与安装在另一半模具上的导柱相配合, 用以保证动模与定模相对位置,保证模具开合模运动导向精度的圆套形零件。有直导套和带头导套两种 | |

| 推出零件 | 推杆 | 直接推出塑件或浇注系统凝料的杆件,有圆柱头推杆、带肩推杆和肩头推杆等。圆柱头推杆可用来推顶推件板,亦称顶杆 |

| 推管 | 直接推出塑件的管状零件 | |

| 推(件)板 | 直接推出塑件的板状零件 | |

| 推(件)环 | 局部或整体推出塑件的环状或盘形零件,亦称顶环 | |

| 推杆固定板 | 固定推出或复位零件以及推板导套的板状零件 | |

| 推板 | 支承推出和复位零件,直接传递机器推力的板件 | |

| 连接推杆 | 连接推件板与推杆固定板,传递推力的杆件 | |

| 拉料杆 | 设置在主流通的正对面、 头部形状特殊, 能拉出主流道凝料的杆件。头部形状有Z形、球头形、倒推形及圆锥形 | |

| 推流道板 | 随着开模运动,推出浇注系统凝科的板件。亦称推料板 | |

| 抽芯(分型)零件 | 斜销(斜导柱) | 倾斜于分型面装配, 随着模具的开闭使滑块 (或凹模拼块) 在模具内产生往复运动的圆柱形零件 |

| 滑块 | 沿导向结构运动, 带动侧抽芯(或凹模拼块)完成抽芯和复位动作的零件 | |

| 侧型芯滑块 | 由整体材料制成的侧型芯或滑块。有时几个滑块构成凹模拼块, 需先将其分开后, 塑件才能顺利脱出 | |

| 滑块导板 | 与滑块的导滑配合, 起导滑作用的板件 | |

| 楔紧块 | 带有斜角, 用于合模时锁紧滑块或侧型芯的零件 | |

| 弯销 | 随着模具的开闭,使滑块作抽芯和复位运动的矩形或方形截面的弯折零件 | |

| 斜滑块 | 利用斜面与模套的配合产生滑动,兼有成型、推出和抽芯(分型)作用的凹模拼块 | |

| 斜槽导板 | 具有斜导槽,随着模具的开闭,使滑块随糟作抽芯和复位运动的板状零件 | |

| 支承固定零件 | 定模座板 | 使定模固定在注塑机的固定工作台面上的板件 |

| 动模座板 | 使动模固定在注塑机的移动工作台面上的板件 | |

| 凹模固定板 | 固定凹模(型腔)的板状零件,也可称型腔固定板 | |

| 型芯固定板 | 固定型芯的板状零件 | |

| 模套 | 使镶件或拼块定位并紧固在一起的框套形结构零件,或固定凹模或型芯的框套形零件 | |

| 支承板 | 防止成型零件(凹模、型芯或镶件)和导向零件轴向位移,并承受成型压力的板件 | |

| 垫块 | 调节模具闭合高度,形成脱模机构所需的推出行程空间的块状零件 | |

| 支架 | 调节模具闭合高度,形成脱模机构所需的推出行程空间,并使动模固定在注塑机上的 L形块状零件,亦称模脚 | |

| 支承柱 | 为增强动模支承板的刚度而设置在动模支承板和动模座板之间, 起支承作用的圆柱形状零件 | |

| 定位和限位零件 | 定位圈 | 使模具主流道与注塑机喷嘴对中,决定模具在注塑机上的安装位置的圆环形或圆板形零件 |

| 锥形定位件 | 合模时,利用相应配合的锥面,使动、定模精确定位的零件 | |

| 复位件 | 固定于推杆固定板上, 借助模具的闭合动作, 使脱模机构复位的杆件 | |

| 限位钉 | 对脱模机构起支承和调整作用, 并防止脱模机构在复位时受异物障碍的零件, 或限定滑块抽芯后最终位置的杆件 | |

| 定距拉板 | 在开模分型时,用来限制某一模板仅在限定的距离内作拉开或停止动作的板件 | |

| 定距拉杆 | 在开模分型时,用来限制某一模板仅在限定的距离内作拉开或停止动作的杆件 | |

| 定位销 | 使两个或几个模板相互位置固定, 防止其产生位移的圆柱形杆件 | |

| 冷却和加热零件 | 冷却水嘴 | 用于连接橡胶管, 向模内通入冷却水的管件 |

| 隔板 | 为改变冷却水的流向而设置在模具冷却水通道内的金属条或板 | |

| 加热板 | 设置由热水(油)、蒸汽或电热元件等具有加热结构的板件,用以确保模温满足塑料成型工艺要求 | |

| 隔热板 | 防止热量传递扩散的板件 |

1.2 注塑模分类

注塑模的分类方法很多,按照不同的划分依据,通常在有以下几类。

(1)按塑料材料类别分为热塑性注塑模、 热固性塑料注塑模 。

(2)按模具型腔数目分为单型腔注塑模、多型腔注塑模。

(3)按模具安装方式分为移动式注塑模、固定式注塑模。

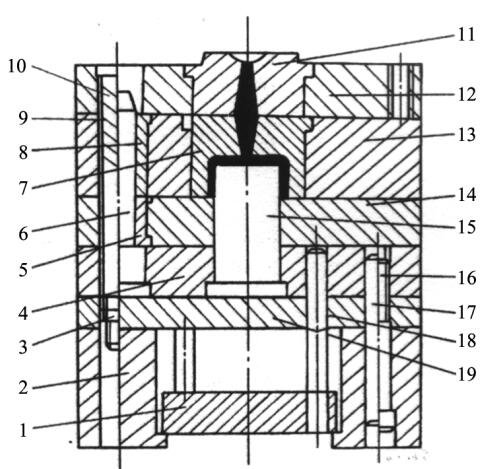

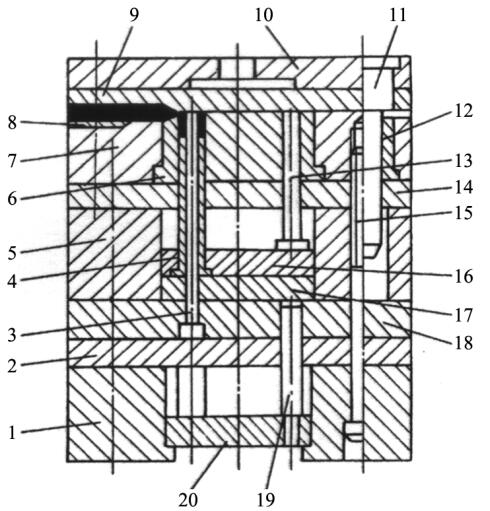

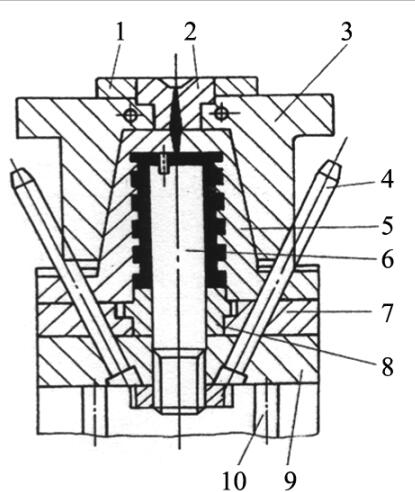

(4)按注塑机类型分为卧式注塑模(见图1)、立式注塑模(见图2)和直角式注塑膜(见图3)。

(5)按塑件尺寸精度分为一般注塑模、精密注塑模。

(6)按模具浇注系统分为冷流道模、 绝热流道模、 热流道模、温流道模。

(7)按注塑模的总体结构特征, 可分为以下几种 。

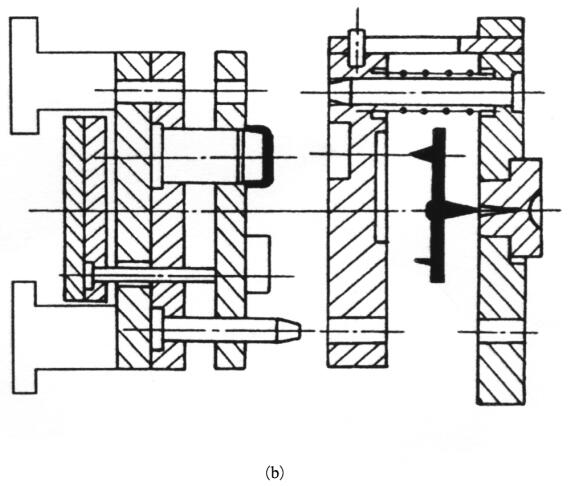

1—推板;2—动模座板;3—螺母;4—动模固定板;5—下导套;6—导柱;7—凹模;8—上导套;9—弹簧;10—连接杆;11—浇口套;12—定模座板;13—定模固定板;14—脱模板;15一凸模;16一内六角螺钉;17一圆柱销;l8一推杆;19一垫板

图2 立式注塑模

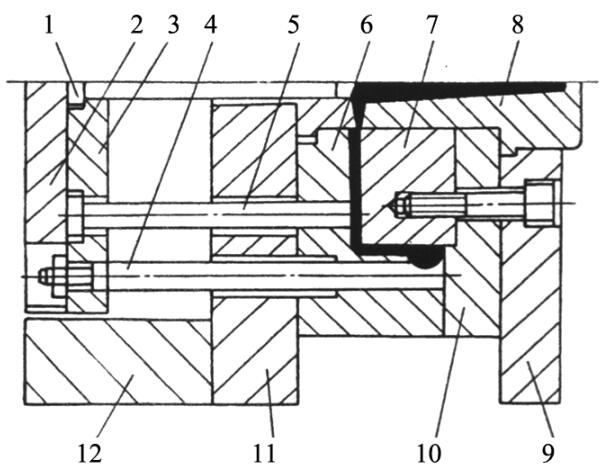

1一动模座板;2、9、14、17一垫板;3一型芯;4一推管;5一支承块;6一动模拼块;7一动模固定板;8一拼块;l0一定模座板;11一导柱;12一导套;13一复位杆;15一内六角螺钉; 16一推管固定板;18一型芯固定板; 19一推杆;20一推板

1一动模座板;2、9、14、17一垫板;3一型芯;4一推管;5一支承块;6一动模拼块;7一动模固定板;8一拼块;l0一定模座板;11一导柱;12一导套;13一复位杆;15一内六角螺钉; 16一推管固定板;18一型芯固定板; 19一推杆;20一推板

图3 直角式注塑模

①单分型面注塑模(二板式注塑模) 。单分型面注塑模具也叫双板式注塑模具, 它是注塑模具中最简单的一种, 构成型腔的一部分在动模上, 另一部分在定模上。卧式或立式注塑机用的单分型面注塑模具, 主流道设在定模一侧, 分流道设在分型面上, 开模后制件连同流道凝料一起留在动模一侧。 动模上设有推出装置, 用以推出制件和流道凝料(料把)。图1所示即为一典型的单分型面注塑模具。

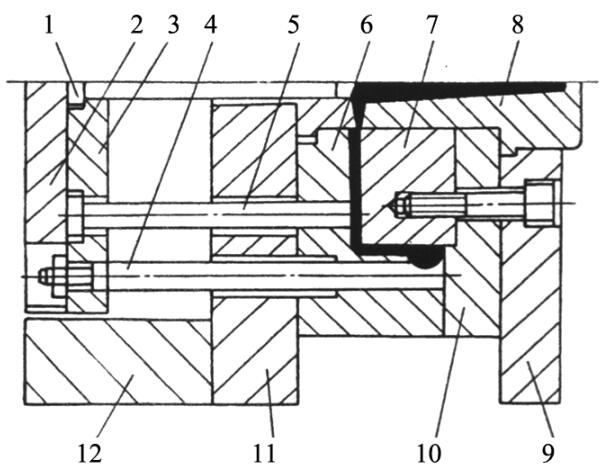

②双分型面注塑模(三板式注塑模) 。双分型面注塑模具特指浇注系统凝料和制件由不同的分型面取出者,也叫三板式注塑模。与单分型面模具相比, 增加了一个可移动的中间板 (又名浇口板) 。开模时,中间板与固定模板作定距离分离,以便取出这两块板间的浇注系统凝料,如图4所示。

(a)闭合充模

(b)开模取出塑件和凝料

1一动模座板;2一动模垫板;3一型芯固定板;4一脱模板;5、12一导柱;6一限位钉;7一螺旋弹簧;8一定距拉板;9一浇口套;l0一定模座板;

ll一型腔板;l3一推杆;14一推杆固定板;15一推板

图4 双分型面注塑模

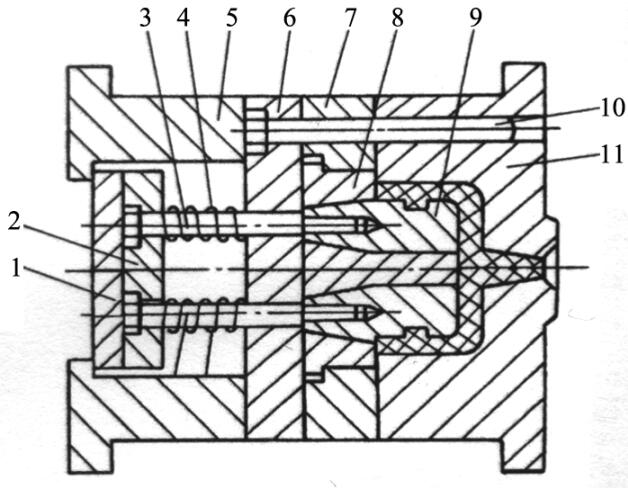

③带活动成型零部件的注塑模。由于塑料制件的特殊要求,在模具中设置可以活动的成型零件,如活动凸模、活动凹模、活动成型镶块等,以便开模时方便取出制件。图5所示为带有活动凸模的注塑模,图6所示为带有活动凹模的注塑模,图7所示为带有活动成型杆的注塑模。

1一推板;2一推杆固定板;3一推杆;4一弹簧;5一动模座板;6一动模垫板 7一动模板;8一型芯; 9一活动镶件;10一导柱;11一定模座板

图5 带有活动凸模的注塑模

l一定位圈;2一浇口套;3一定模座板;4一斜导柱;5一瓣合式活动凹模;6一凸模;7一托板; 8一镶套;9一斜导柱固定板;10一推杆

图6 带有活动凹模的注塑模

1一拉料杆;2一推板;3一推杆固定板; 4一活动成型杆;5一推杆;6一凹模; 7一凸模;8一浇口套;9一定模座板; 10一定模板;11一动模垫板;12一支承块

图7 带有活动成型杆的注塑模

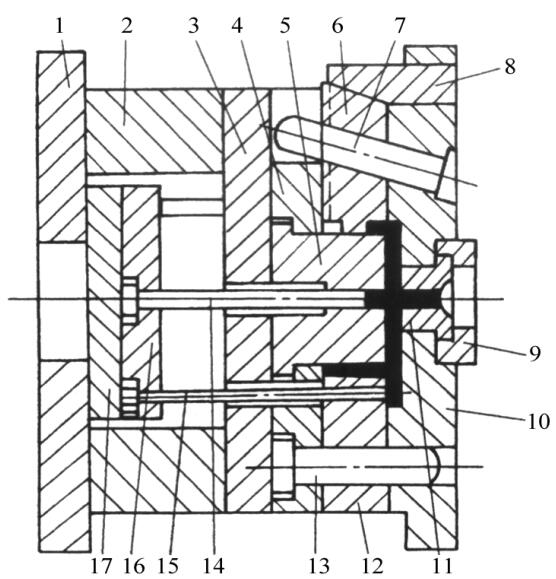

④带侧向分型抽芯的注塑模。当塑料制件有侧孔或侧凹时, 在自动操作的模具里设有斜导柱或斜滑块等侧向分型抽芯机构。在开模的时候, 利用开模力带动侧型芯作横向移动, 使其与制件脱离。使其在模具上装设液压缸或气缸带动侧型芯作横向分型抽芯的。图8所示为带侧向分型抽芯的注塑模。

1一动模座板;2一支承块;3一动模垫板; 4一型芯固定板;5一型芯;6一侧型芯滑块;7一斜导柱;8一锁紧块;9一定位圈;10一定模座板;11一浇口套;12一动模板;13一导柱;14一拉料杆; 15一推杆;16一推杆固定板;17一推板

图8 带侧向分型抽芯的注塑模

图8 带侧向分型抽芯的注塑模

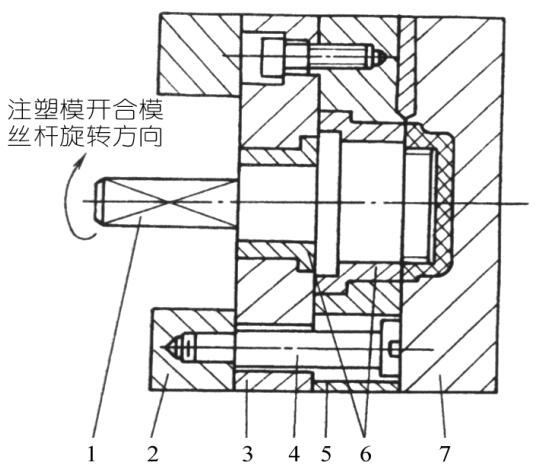

⑤自动卸螺纹注塑模。对带有内螺纹或外螺纹的塑件要求自动脱模时, 在模具上设有可转动的螺纹型芯或型环。利用机床的旋转运动或往复运动, 或者装置专门的原动机件(如电动机、 液动马达等) 和传动装置,带动螺纹型芯或型环转动, 使制件脱出。图9所示为自动卸螺纹注塑模。该模具用于直角式注塑机,主螺纹型芯由注射机开合模的丝杆带动旋转, 使其与制件相脱离 。

l一螺纹型芯;2一动模座板;3一动模垫板;4一定距螺钉;5一动模板;6一衬套; 7一定模座板

图9 自动卸螺纹注塑模

⑥定模设推出装置的注塑膜。一般注塑模具开模后,制件均留在动模一侧,故推出装置也设在动模一侧。但有时由于制件的特殊要求或形状的限制,将制件留在定模上(或有可能留在定模上),则在定模一侧设置推出装置。开模时,由拉板或链条带动推出装置推出制件。如图10所示的塑料衣刷注塑模,由于制件的特殊形状,开模后制件留在定模上。定模侧设有脱模板7, 开模时由设在动模侧的拉板8带动,将制件从定模型芯11上强制脱下。

1一动模座板;2一动模垫板;3一成型镶片; 4一螺钉;5一动模;6一销钉;7一脱模板; 8一拉板;9一定模板;10一定模座板;11一凸模(型芯);12一导柱

图10 定模设推出装置的注塑模

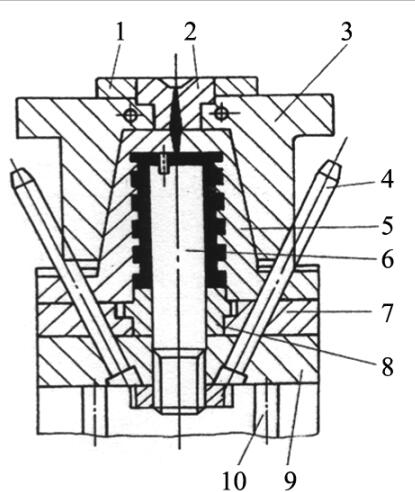

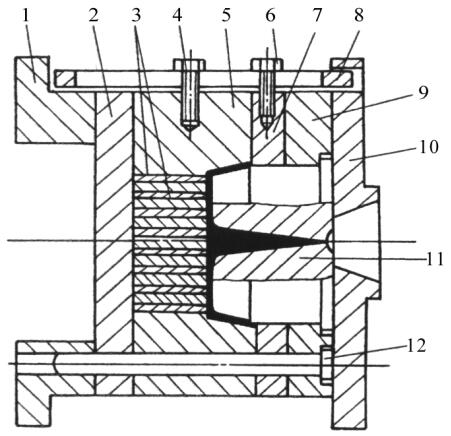

l一动模座板;2一支承块;3一推板;4一推杆固定板;5一推杆;6一动模垫板;7一导套; 8一动模板;9一凸模;10一导柱;11一定模板;12一凹模;13一定模垫块;14一喷嘴; l5一热流道板;l6一加热器孔道;17一定模座板;l8一绝热层;19一浇口衬套; 20一定位圈;21一注塑机喷嘴

图11 热流道注塑模

⑦无流道注塑模。无流道注塑模包括热流道或绝热流道注塑模,它们采用对流道进行加热或绝热(流道中冷凝的塑料外层对流道中心的熔融塑料起绝热作用)的办法,来保持从注射喷嘴到型腔浇口之间的塑料呈熔融状态。在每次注射以后,只需取出制件而没有浇注系统回头料,这就大大提高了劳动生产率,同时也保证了压力在流道中的传递。这样的模具容易达到全自动操作。图11所示热流道注塑模为一热流道两腔注塑模。