设计微孔注射成型机的液压和控制系统时有两个必须满足的要求,一个是在螺杆回位与SCF计量过程中可控的背压以及螺杆闲置过程中恒定的背压,另一个是如前所述的最小注射速度。另一方面,控制系统必须与SCF计量要求相匹配,根据螺杆内自洁段的位置按顺序开启气体注射器。液动螺杆或者电动螺杆必须配备主动型加工设置,一般是高的螺杆转速在冷却的最后完成螺杆回位和SCF计量。这是在最佳条件下利用成型周期缩短设置每一个动作来运行微孔成型的关键。此外,微孔成型注射成型机的液压系统必须根据美国塑料工艺协会推荐的安全指导原则来设计。

1.1 机筒内的液体背压控制

发泡装置有特殊的液压设计,液压要保持恒定,在螺杆停止转动后保持单相溶液所需的最低压力,一般在6.9 MPa以上和34.5 MPa以下,具体大小取决于所用塑料以及熔体中的气体用量。另一方面,微孔注射成型时在螺杆回位过程中仍然要求可控的螺杆背压。

(1)液体背压曲线微孔成型的液体背压曲线实现的方式类似于传统注射成型机,可以根据物料加工和螺杆设计设置多达10条不同的背压曲线,制得均匀的单相溶液,实现精确的注射量。大多数情况下,SCF计量需要在整个螺杆回位过程中都有相同的背压设计,因为恒定的SCF计量是指在整个计量过程中熔体压力都没有变化。但是,如果螺杆的几何结构在SCF计量位置处使压力发生变化,如反向槽螺杆设计,背压曲线就需要进行相应地设置。在整个螺杆行程期间反向槽螺杆在固定SCF注射器位置处的压力曲线表现出持续增大的趋势。如果预置的SCF计量压力只比熔体压力高出0.35 MPa,那么,这一位置处的熔体压力在整个螺杆行程中就会从20.66 MPa增大到23 MPa。这一2.34 MPa的压力增加值肯定不仅仅是持续降低SCF计量速率,而且也会使SCF过早地在某处停止计量,因为螺杆自身产生的熔体压力增加也已经超过了SCF和熔体压力之间设置的最大压差21 MPa。但是,如果根据已知的压力曲线在控制柜中将背压设置为持续下降,那么,就能得到压力测量位置图中的水平压力曲线。所以,微孔注射成型中仍然需要通常压力控制曲线所设置的背压曲线。

(2)螺杆闲置期间恒定的液体背压在微孔注射成型中,液压装置必须改进,在螺杆完成回位、闲置等待注射的过程中维持恒定的压力。液压装置需要比例阀或者伺服方向阀来控制每一个周期间的最终注射量保持—致,并且在螺杆闲置期间维持其不变。有几种不同的液压装置可以满足这一要求,讨论如下。

由液压装置实现位置控制是螺杆闲置期间恒定液体背压控制的最简单方法,它只是保持完成回位之后的螺杆位置。采用这种方法时,能够将闲置期间的螺杆位置和背压保持在一个可以接受的变化范围内。事实上,这种液压控制不仅经济,而且也是保持单相溶液中熔体压力的可靠方法。其工作原理是伺服阀非常精确地控制螺杆最终的回位位置。螺杆尾部的初始位置存其停止转动时可能不能保持不变。螺杆会被积聚在螺杆头处的单相溶液中的气体压力向后推,然后,位置偏差会被伺服阀立即纠正,即伺服阀通过注射缸的向前运动推动螺杆向后回到预设位置。这一动作会自动使所需维持的背压得到恢复,最终平衡的背压可能不会与预设的背压完全一样,但是非常接近。一旦由于位置控制的最终平衡而产生压力损失,可以将这一压力损失加到预置的压力中最终维持背压和位置,不会有任何损失。这种位置控制方法是大多数小吨位微孔注射成型机最为常用的方法。

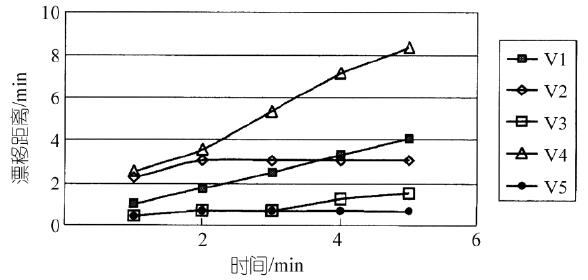

另一种常用的方法是直接进行压力控制,精确保持预设恒定压力。这同样适用于微孔成型,因为其要求恒定背压。采用这种方法在螺杆回位之后维持压力的困难在于螺杆头处的瞬时密封。一旦螺杆完成回位,螺杆头必须立即关闭,在设定压力下螺杆头处不能有漏流。否则,螺杆会向前漂移,因为螺杆头处有漏流,而且注射量也减小了。这样,一旦螺杆的位置变化量超过极限,注射成型机就会停机。图1给出的典型微孔螺杆头漂移实验结果表明,精确控制压力的液压装置没有万全的方法控制螺杆头。可以接受的方法是将螺杆位置偏差的许用范围设置得宽一些(最大偏差许用值为2 mm左右)。只要每个成型周期中预关闭截止阀所需的漂移距离恒定,对于微孔注塑件来说,这一许用范围仍然合理。有了这种特殊的液压系统和控制参数设置,图1中除了标准的OEM三元件环形阀V4外,所有螺杆头都是合格的。

Vl—自动截止阀;V2—Trexel改进型两阶关闭阀;V3—Posi-Trol Md阀;V4—标准的OEM三元件环形阀;V5—阀体上有柱塞密封环的自动截止阀

(得到Trexel公司的许可)

图1 在静止头测试中五个螺杆头的漂移距离比较

另一方面,对于图1中测试的所有螺杆头,在螺杆回位过程中,位置控制也不会有漂移问题,它比压力控制方法对螺杆头磨损和密封问题有更大的承受能力。

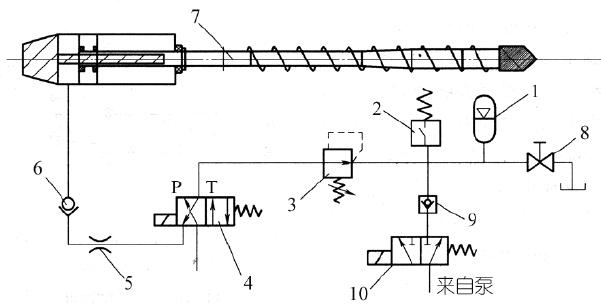

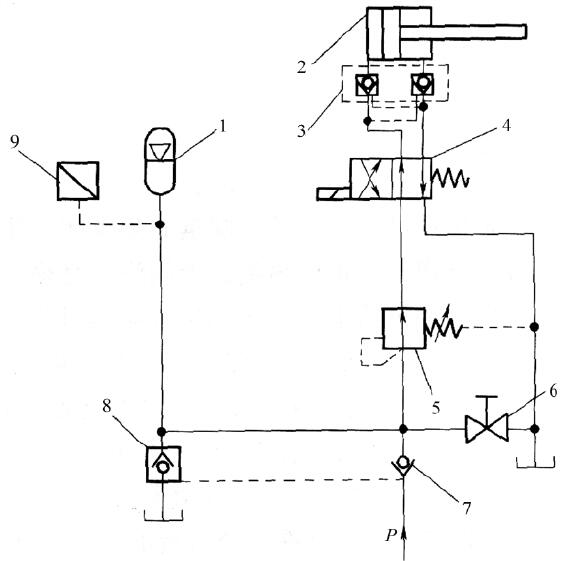

2002年Engel公司开发了一种安全装置,而且还申请了专利。该技术提供了一种工艺和装置,在安全装置打开的过程中避免了对单相溶液的破坏,将流道料或者注塑件从模具中取出,同时维持其安全标准。图2给出了这种特殊液压回路的示意图。它在螺杆回位之后保持螺杆位置,通过截止阀7将通向注射缸的油人口关闭;然后,控制器(图2中未示出)根据与注射柱塞相连的螺杆位置控制传感器8和螺杆9检查位置偏移信号。如果纠正螺杆的位置变化需要从液压系统中得到更多的油和更大的压力,那么方向控制阀3将打开,使旁路的油通过减压阀4、节流阀5和单向阀6供应,校正柱塞的位置,保持螺杆的位置。这种压力系统的螺杆确实是低速运动(节流阀控制的低流量),能够维持单相溶液但没有危险。液压要尽可能地低,只要能够维持单相溶液即可。如果出现异常压力损失或者紧急停止按钮被按下,需要立即释放注射成型机的液压。

1—压力传感器;2—控制器;3—方向控制阀;4—减压阈;5—节流阀;6—单向阀;7—截止阀;8—螺杆位置控制传感器;9—螺杆

图2 维持恒定压力和螺杆位置安全所进行的液压回路改进

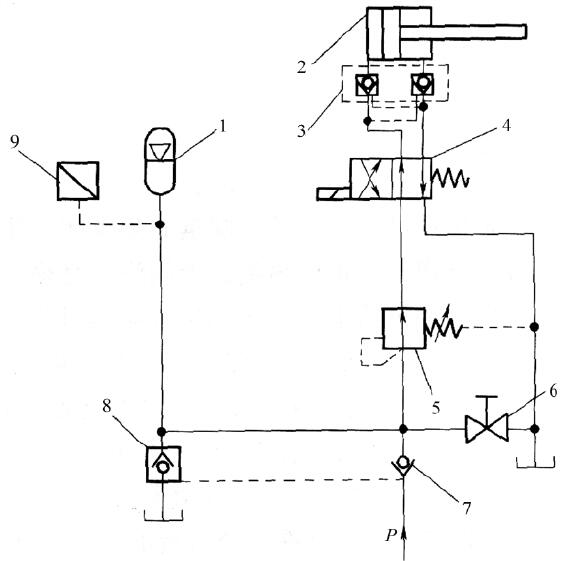

维持螺杆头处背压恒定的另外一种典型液压设计是图3所示的蓄能器回路。一旦注射缸的压力低于设定值,方向控制阀4电路起动。蓄能器1中的液压油流过减压阀3、方向控制阀、节流阀5和单向阀6,提高注射缸中的压力。压力开关打开,从系统泵中给蓄能器充油。8是紧急释放或排放阀,可以是手动的,也可以是自动的。为了保证微孔成型过程的操作安全,推荐采用自动释放阀。

1—蓄能器;2—压力开关;3—减压阀;4、10—方向控制阀; 5—节流阀;6—单向阀;7—螺杆;8—紧急释放或排放阀; 9—先导式单向阀

图3 用蓄能器改进液压回路维持恒定压力

最后,介绍一种简单的液压方法,即对传统注射成型机进行改造,加装微孔注射成型功能。现在广泛采用这种设计对现有的液压系统进行改造。先导式单向阀是双向、电磁控制的座阀,一般都是开着的,刚好装在注射缸入口与主阀(现有阀与注射缸相连)A口之间。一旦螺杆完成回位,单向阀的电磁铁迅速起动,将液压注射缸中的高压油与已有的阀隔离。这种阀要选大尺寸的,以处理通常注射过程中的油流,而且不应对注射成型机常规操作有影响。即使是最好的密封阀也有一些渗漏,所以,这种方法只在螺杆闲置时间不是很长时才有效,理想的时间是不超过1 min。

1.2 螺杆驱动系统的液压设计

低黏度SCF注入聚合物熔体时起到增塑剂的作用。一旦SCF和聚合物形成单相溶液,溶液的黏度就会大幅度下降,使螺杆转矩减小。表1表明,将CO2气体(典型用量为质量分数为6%)添加到GPPS熔体中后,所需的螺杆转矩约下降10%,这就是说可以在不增加液压马达功率的情况下提高螺杆转速。上述发现意味着对于传统的往复式螺杆注射成型机,一般只需要采用一个新的微孔螺杆和机筒(带气体注射器),而一般不需要对液压马达或者塑化装置进行升级改造。但是,必须提高液压马达的转速来弥补气体的增塑作用以及SCF计量的高背压所致的产率损失。螺杆驱动系统的液压设计结果也适用于电动螺杆驱动系统,只不过是用电动机和齿轮箱代替液压马达而已。

表1 加与不加气体时,直径105 mm螺杆所需的转矩

还有一种可能,就是将螺杆用作SCF计量的加气部件。在这种情况下,气体通过螺杆尾部到达螺杆中,从而实现SCF的计量加气。所以,这就需要液压马达轴的中间是空的,用于螺杆计量系统。

1.3 注射液压系统传统设计

微孔注射成型的液压系统传统设计必须提供高的注射体积流量,解决方案有两种,即采用蓄能器和大的体积泵。众所周知,传统注射成型机用的通用注射缸有两种回路,一种是最大压力回路,一种是回油回路(也称为最大速度回路)。图26给出了这两种回路的示意图。那么,可以用下面的公式计算力和速度。

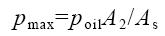

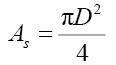

在图4所示的最大压力回路中,最大注射压力为

(1)

(1) (2)

(2) (3)

(3)式中:

pmax——最大注射压力;

As——螺杆大径处的面积;

A2——注射缸反向一侧柱塞截面面积;

d2——注射缸简直径。

A2/As称为液压缸的强度比,工业标准值为8~12。从图4中可以看出,如果油直接流向油箱,那么,柱塞杆没有产生阻力。回路的背压是由回油回路的长度、回路直径以及单向阀采用很小开启压力的可能性决定的。但是,为简化计算,在式(1)中一般将压力设为0。不过,这种回路总是要在注射压力和注射速度之间进行平衡。如果一个增大了,另一个就必须按比例减小。假设油的流量已知,则图4所示的最大压力回路中的注射速度为

(4)

(4)式中:

υp——压力最大时,运行设定的注射速度;

Qp——注射缸液压油的流量。

在图4所示的回油回路中,回油运行设定的注射压力由下式给出:

(5)

(5) (6)

(6)式中:

preg——回油运行时设置的注射压力;

A1——注射缸柱塞杆截面面积;

d1—注射缸柱塞杆的直径。

很明显,回油运行时注射压力低于最大压力运行时的注射压力,因为柱塞杆一侧的压力不再是0,而是等于柱塞反向面一侧的压力。所以,相同的油压poil推动的有效面积就从A2减小到(A2-A1)。但是,回油时,注射速度增大,即

(7)

(7)式中:

υreg——回油时设定的注射速度。

如桌柱塞的面积比A2/(A2-A1)=2,那么结果就是注射速度增大一倍。总的来说,微孔注射成型只需要一个回油运行,因为低注射压力时的高速度决定了大多数微孔注射成型的应用。因此,即使高速注射时需要使用蓄能器,设计也要关注回油回路。

图5所示为高速注射时采用蓄能器的典型液压回路示意图。在使用能够对高流量做出快速反应的插装阀时推荐微孔注射成型采用蓄能器控制阀。溢流阀7控制阀6的打开,阀6是注射的主要插装阀。一旦溢流阀7打开,蓄能器1中的油会立即得到释放,与快速注射泵中的油混合。一旦紧急停车起动,阀3控制着阀4的自动释放,使用蓄能器中的油。

1—蓄能器;2—压力传感器;3—蓄能器自动排油的控制阀; 4—蓄能器自动排油的插装阀;5—自动排油阀;6—蓄能器用的插装阀;7—溢流阀;8—蓄能器注射时的控制阀;9—蓄能器快速充油用的插装阀

图5 高速注射时采用蓄能器的典型液压回路示意图

1.4 单向喷嘴(或者阀浇口)的液压没计

单向阀或者阀浇口的液压设计类似于推杆或者抽芯回路设计。图6给出了典型的液压回路示意图。单向阀或者阀浇口的液压设计必须是正向(或默认)关闭。所以,这种特殊的液压回路在系统压力p可能低于液压缸中必须设置的关闭压力时用小型蓄能器保持液压缸中的压力。另一方面,这种回路有一个先导式单向阀8。当泵操作系统时,压力p由先导式单向阀8保持,蓄能器正常操作。但是,在泵停止时,系统中不再有压力,先导式单向阀将打开,使蓄能器安全、自动排油。这是机器上有蓄能器时为保证安全所必需的。要注意的是,实际上总是用简单的单向阀7将蓄能器与泵隔开。这种回路的另外一个突出设计特点是液压缸采用液压控制的单向阀3。如果出现紧急动力损失,它能维持液压缸中的压力。这只是针对微孔注射成型,传统注射成型采用相反的方法来操作单向喷嘴,就是立即释放液压缸中的压力,在动力损失后单向阀仍然是开着的。

1—蓄能器;2—液压缸;3—液压控制的单向阀;4—方向控制阀;5—释压阀;6—手动排油阀;7—维持液压缸中的压力、保持节流作用的单向阀;8—先导式单向阀;9—压力传感器和开关

图6 采用单向阀的典型蓄能器液压回路

为了安全使用液压回路,如果注射成型机长时间停机,必须在机筒上使用手动压力释放装置(或者是喷嘴——Herzog标准单向喷嘴释放装置),最后释放机筒内的压力和富气体熔体。